Грандиозные темпы роста всего народного хозяйства, бурное развитие космической и сверхскоростной авиации, неустанное укрепление оборонной мощи СССР, работы по электрификации железнодорожного транспорта и другие важнейшие народно-хозяйственные задачи требовали от завода увеличения выпуска цветного проката, разработки и внедрения в производство новых изделий и материалов высокого качества.

Для выполнения поставленных перед заводом задач коллектив, наряду с расширением производственных мощностей завода, продолжал наращивать темпы выпуска продукции.

Выпуск цветного проката в 1965 году, последнем году семилетки, по сравнению с 1958 годом возрос на 27,5 %. К 1970 году этот показатель увеличен еще на 40,9 %.

В 1960-е годы КУЗОЦМ руководил Александр Федорович Евсеев. Непростая была судьба у этого человека. Родился во Владимирской губернии в 1908 году, работать пошел на Кольчугинский завод. Каменский завод он принял на рубеже 1959 и 1960 годов не в лучшем виде.

«Зачастую завод находился в тяжелом финансовом положении, доходящем до того, что на расчетном счете не было денег, чтобы расплатиться за сырье, – записано в отчетном докладе парткома предприятия за период сентября 1959 по сентябрь 1960 года. - Отдельные производственные цехи продолжают из месяца в месяц не выполнять свои показатели».

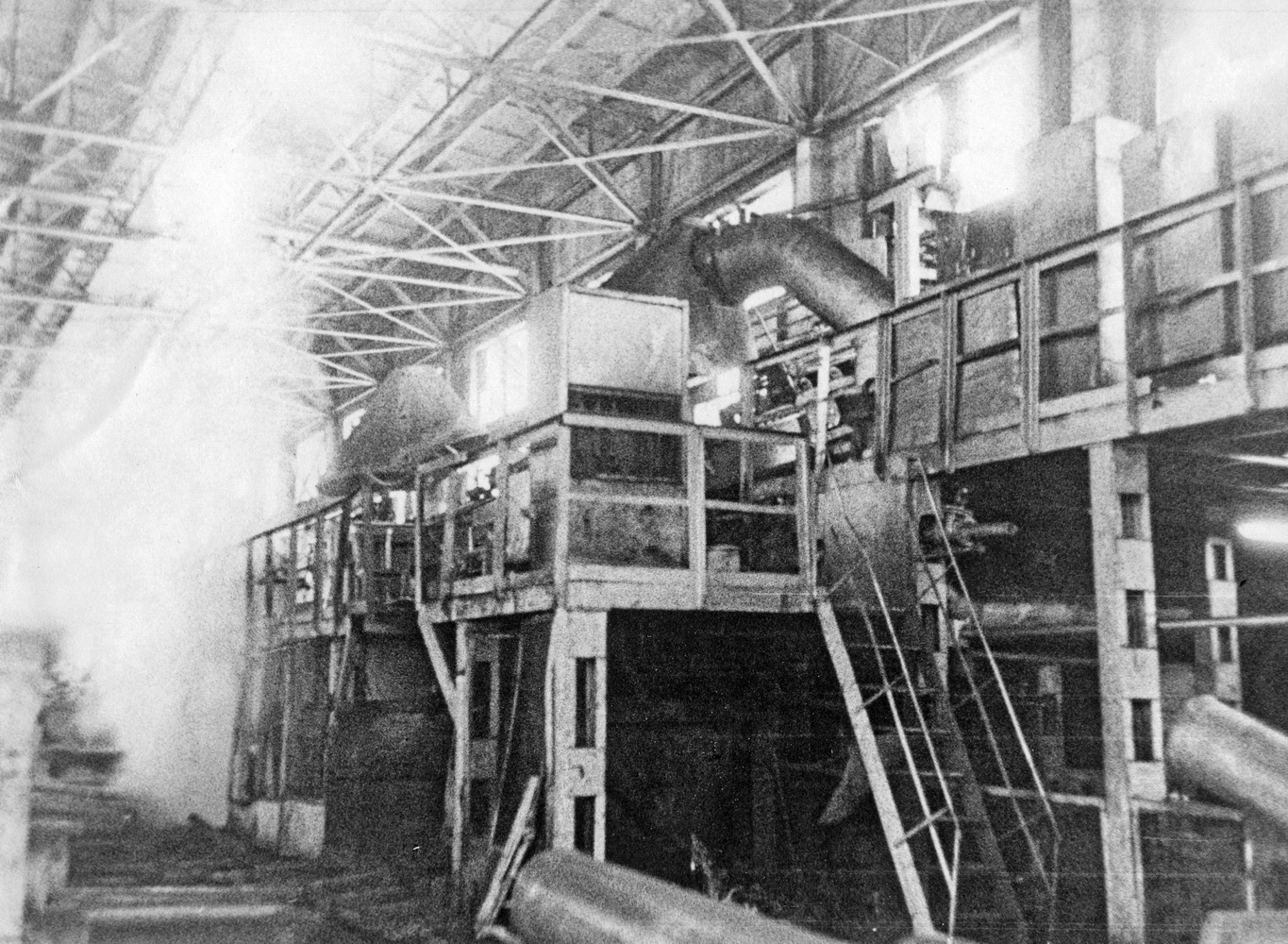

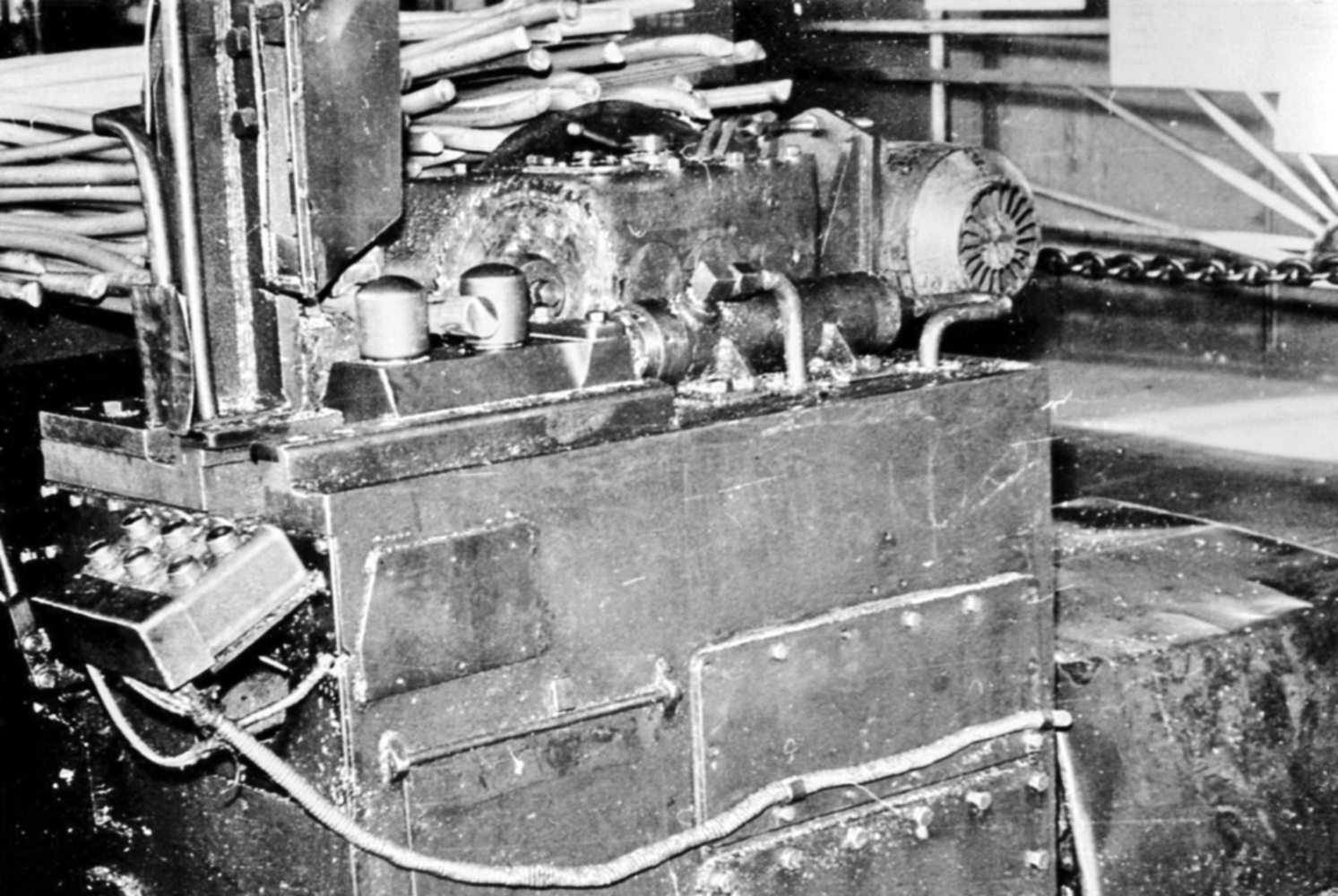

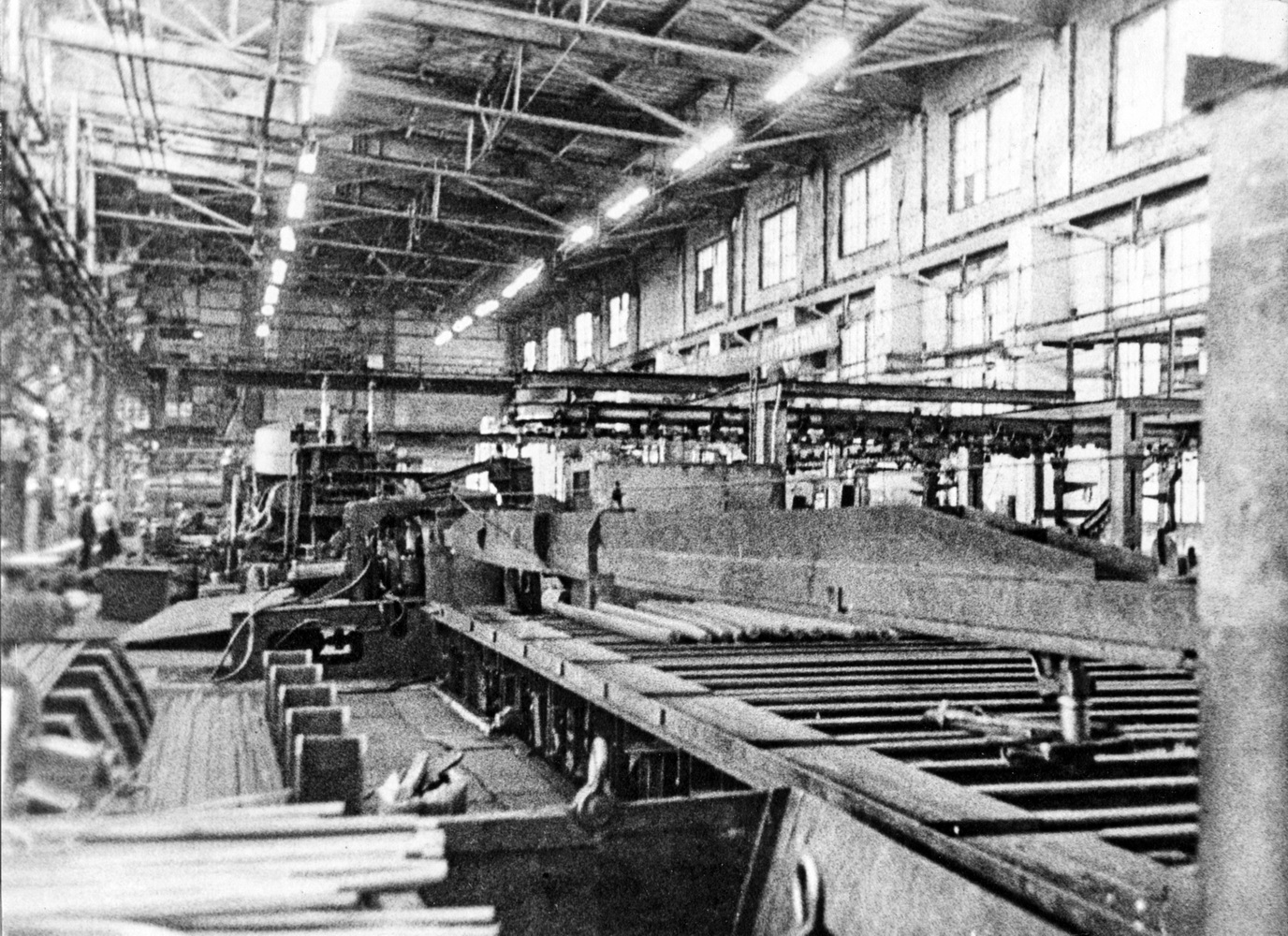

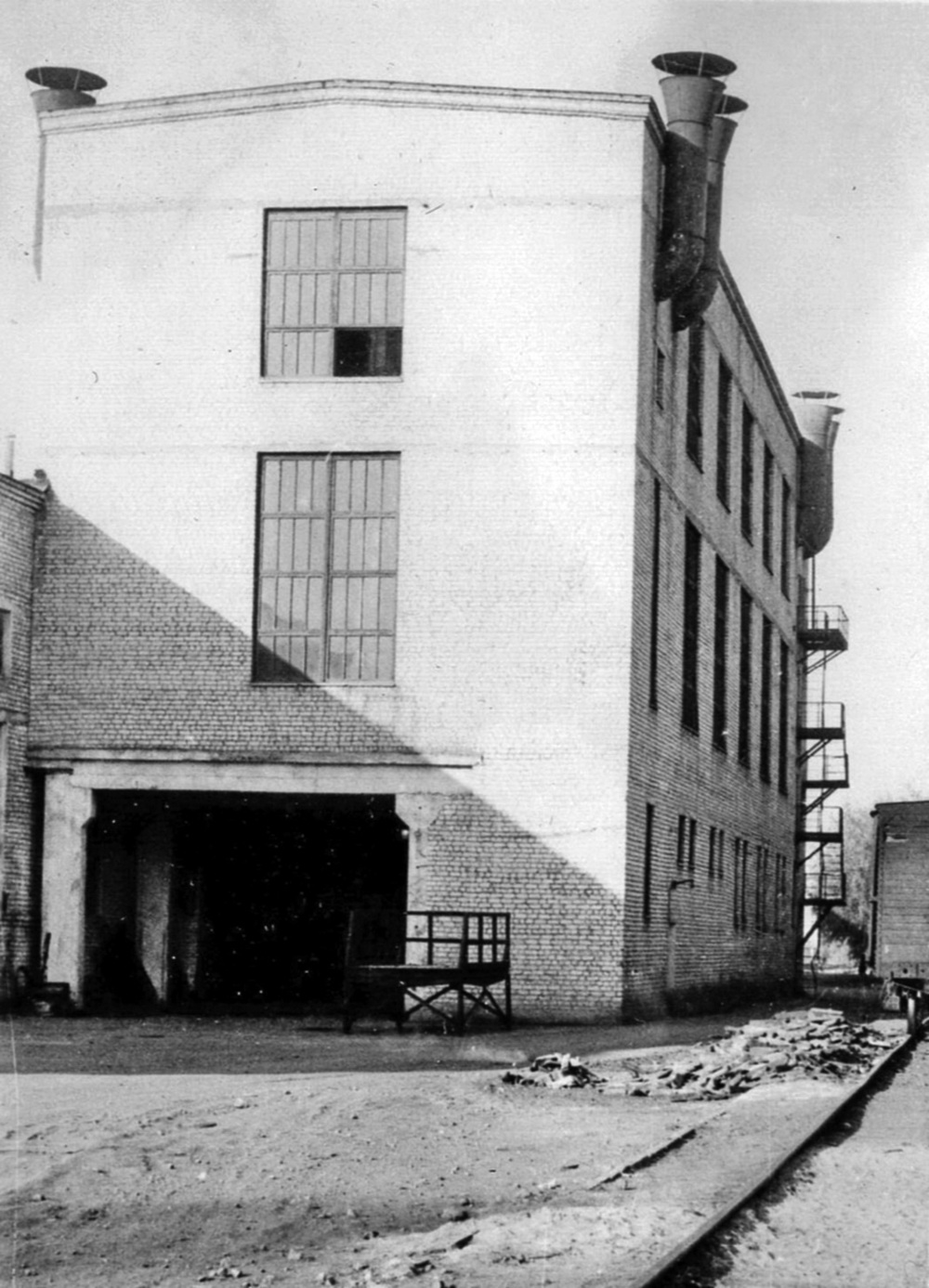

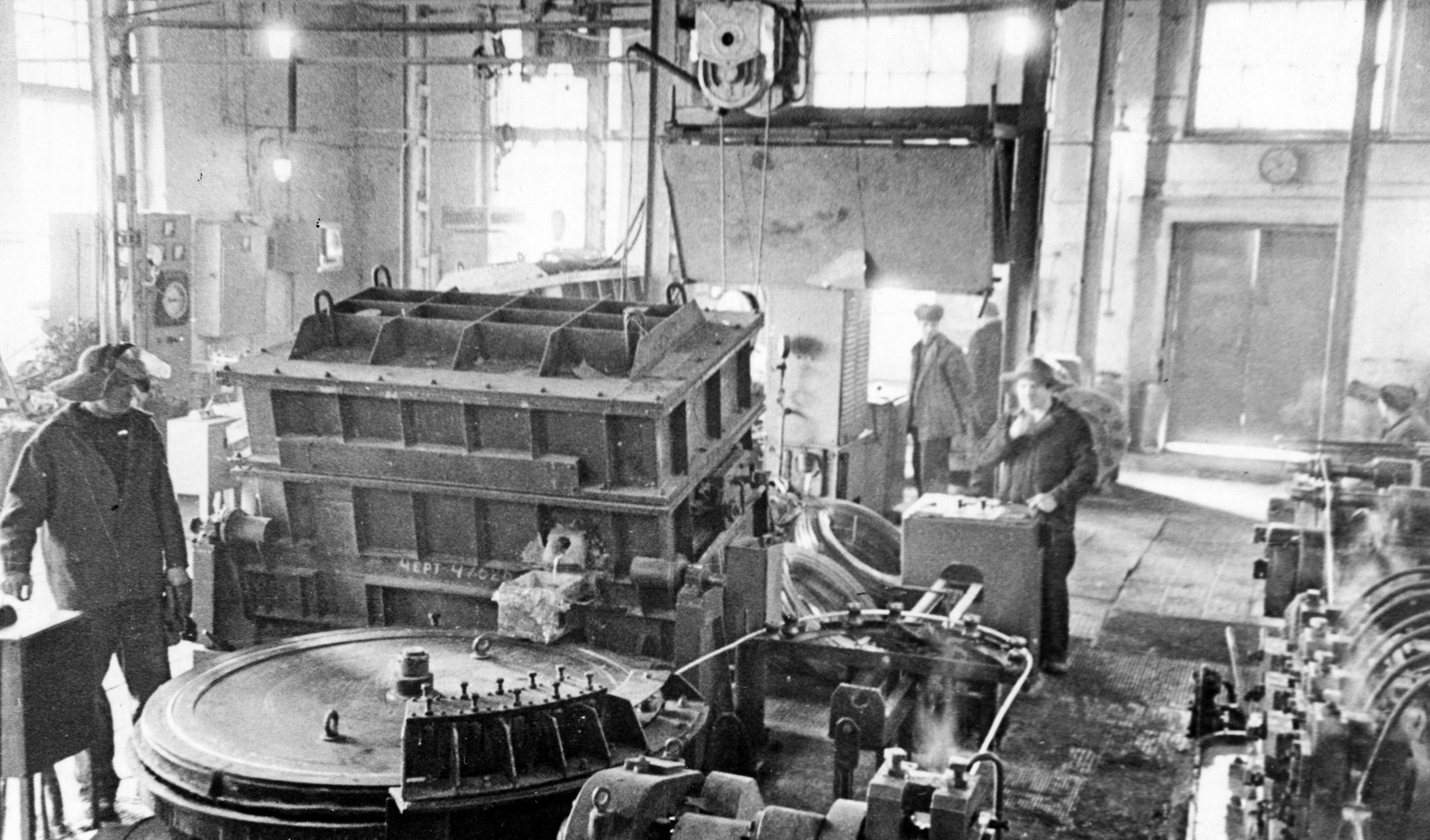

Продолжалось дальнейшее развитие завода, наращивание новых производственных мощностей и в первую очередь – за счет реконструкции электролитейного цеха с установкой нового высокопроизводительного современного плавильного и литейного оборудования. В прессовом цехе установлены две автоматические поточные линии волочения и отделки латунных прутков.

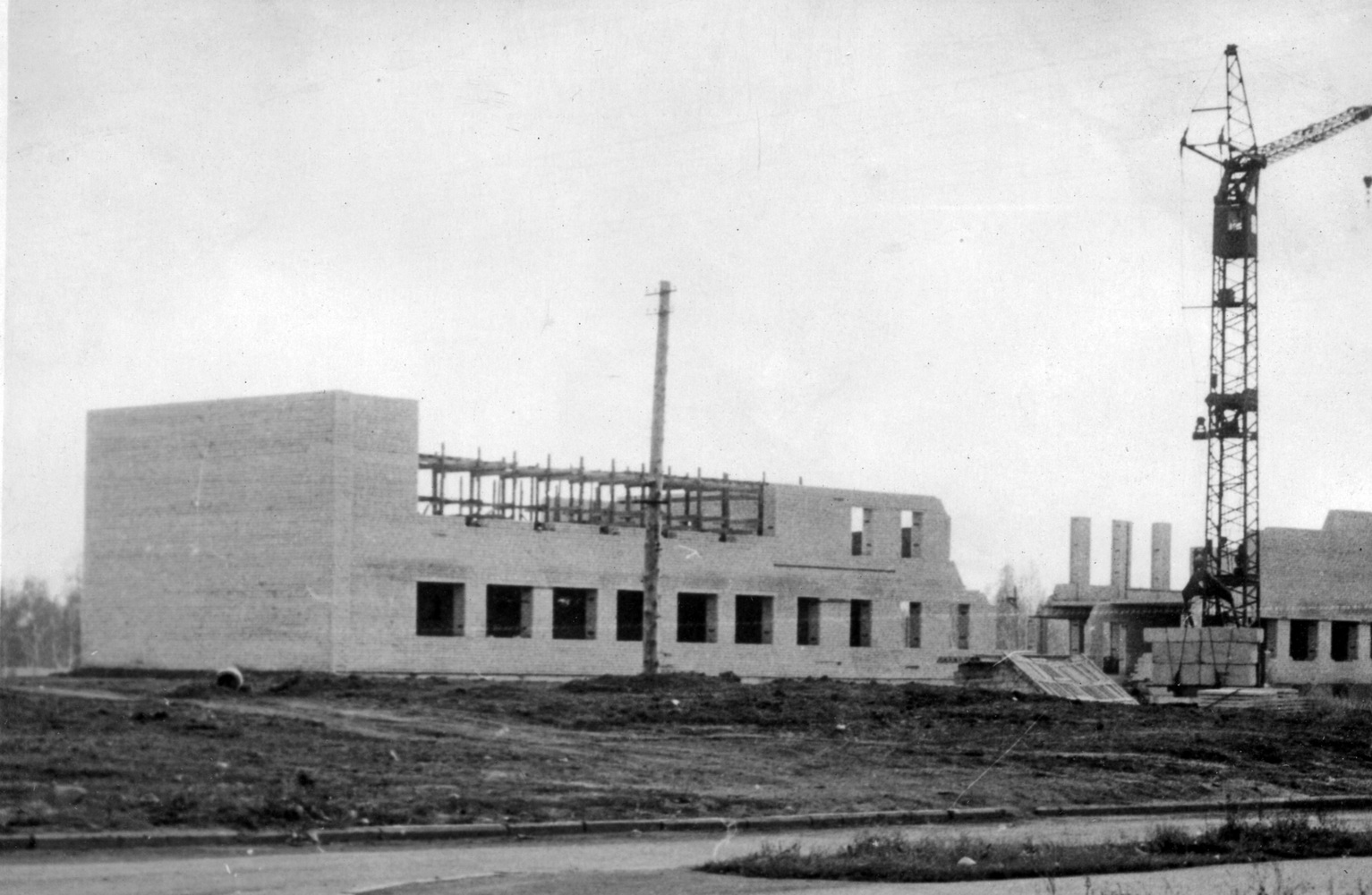

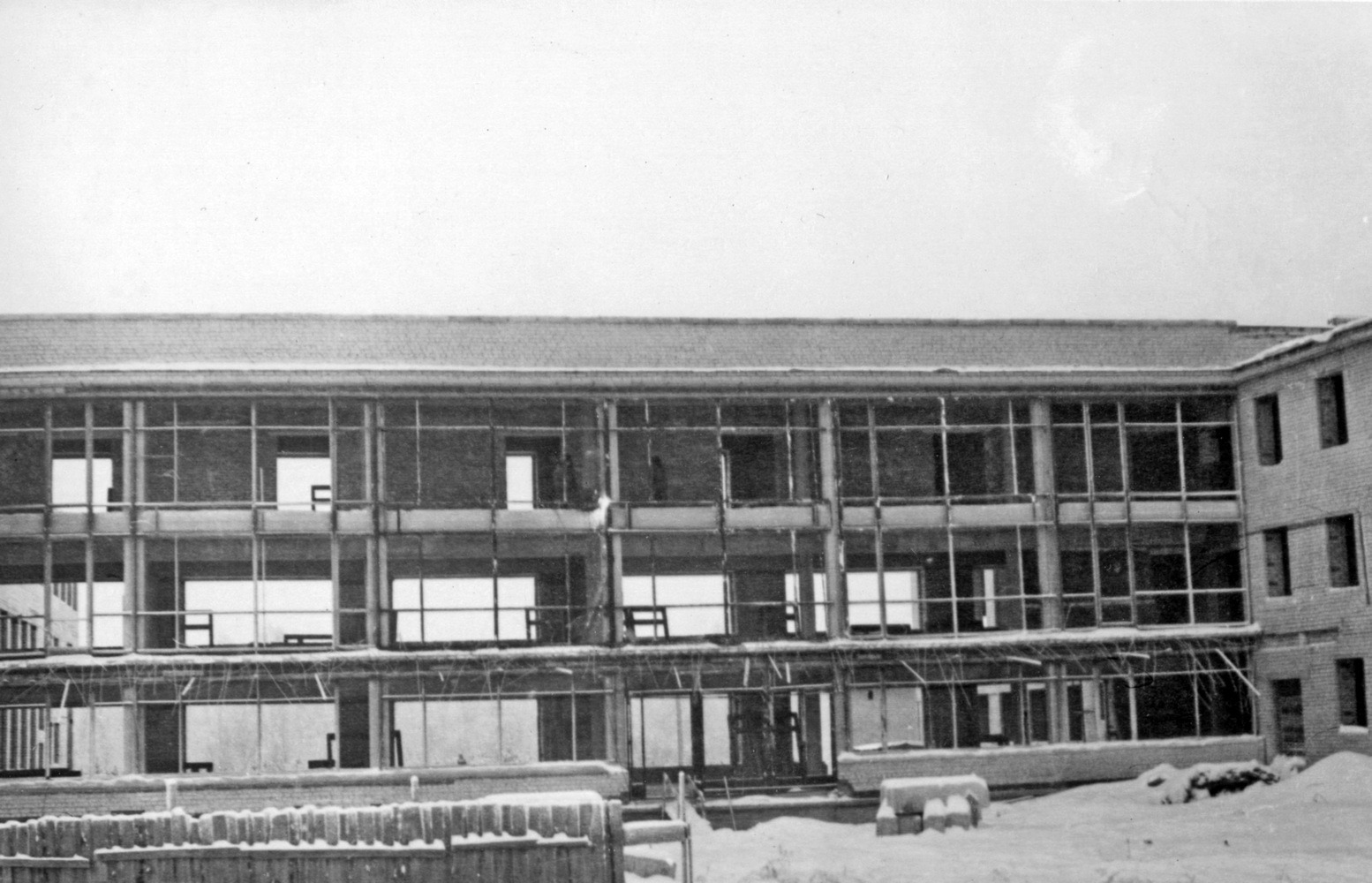

В волочильных цехах частично модернизировано современное отечественное волочильное оборудование. В 1964 году начато строительство нового цеха медного проката с установкой в нем совершенного отечественного оборудования. Пуск в эксплуатацию цеха медного проката позволил увеличить выпуск цветного проката более чем в 2 раза.

Основные цехи завода оснащены теким современным оборудованием, как плавильные печи ИЛТ-1,5 с миксером и машинами полунепрерывного литья, вакуумная печь и установка для электрошлакового переплава, современные волочильные машины, внедрение наплавочной техники и др. Созданы условия для внедрения передовых технологических процессов, для освоения новых видов продукции, удовлетворяющих современным требованиям развития науки и техники.

В соответствии с приказом Управления цветной металлургии Средне-Уральского совнархоза для выявления внутрипроизводственных резервов, изучения организации производства и разработки нормативов по труду в 1963 г. была создана лаборатория экономики и организации производства.

Разрабатывается технология изготовления новых изделий для Волжского автомобильного завода. Рост объёма выпущенной продукции идет, в основном, за счет повышения производительности труда (11,7 %), увеличения численности промперсонала (4,8 %), за счет реконструкции электролитейного цеха и установки новых единиц волочильного оборудования, механизации прессового оборудования и специализации цехов и участков по видам изделий.

С целью широкого привлечения трудящихся к участию в данных работах создан Совет по НОТ, а также творческие комплексные бригады в цехах завода. Деятельность лаборатории экономики и организации производства оказала большое влияние на общее повышение технико-экономических показателей работы завода.

Внедрение полунепрерывного литья полностью устранило брак прутков алюминиевых бронз по «шиферному» излому, брак всех прутков по несплошностям в изломе и обеспечило повышение выхода годного по отдельным изделиям на 10-26 %.

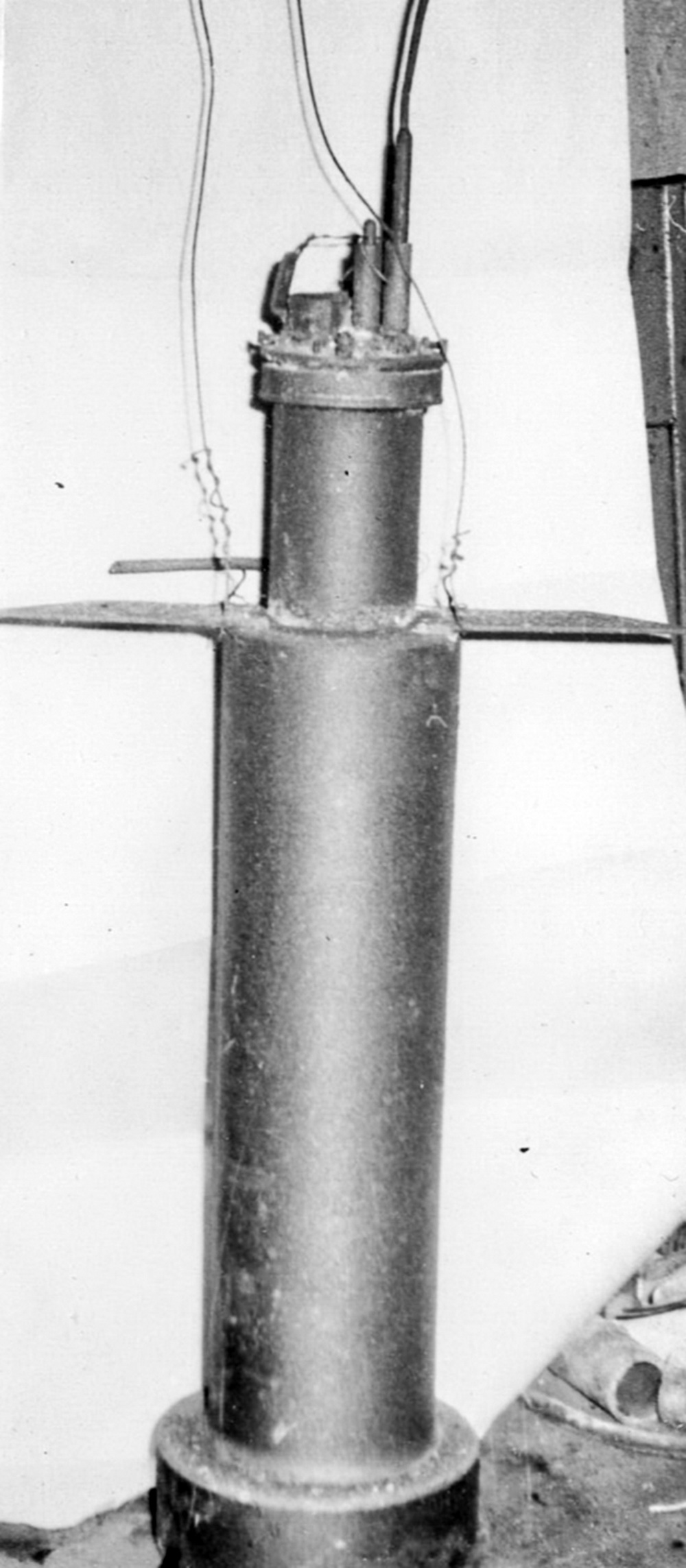

С целью улучшения режимов нагрева силами работников завода спроектирована и изготовлена установка для индукционного нагрева слитков токами промышленной частоты.

Установка удостоена диплома ВДНХ, а группа работников завода награждена медалями ВДНХ: главный энергетик завода С.В. Скорб, электрик Н.Ф. Молочков, главный инженер завода Е.М. Лекаренко.

Внедрение индукционного нагрева слитков цинка обеспечило резкое повышение пластичности цинковой катанки, полное устранение брака по хрупкости, замену однократного волочения с предварительным подогревом-многократным волочением, при этом количество операций технологического цикла волочения сократилось в 2 раза, производительность труда выросла на 32 %, выход годного повысился на 5 %.

Внедрение индукционного нагрева слитков бериллиевой бронзы перед прокаткой позволило уменьшить диаметр заготовки для группы размеров и заменить прессованную заготовку катаной. В результате выход годного повысился на 14,3 %, производительность труда возросла в 2 раза. Кроме того, сократились безвозвратные потери металла при нагреве перед прокаткой в 10 раз.

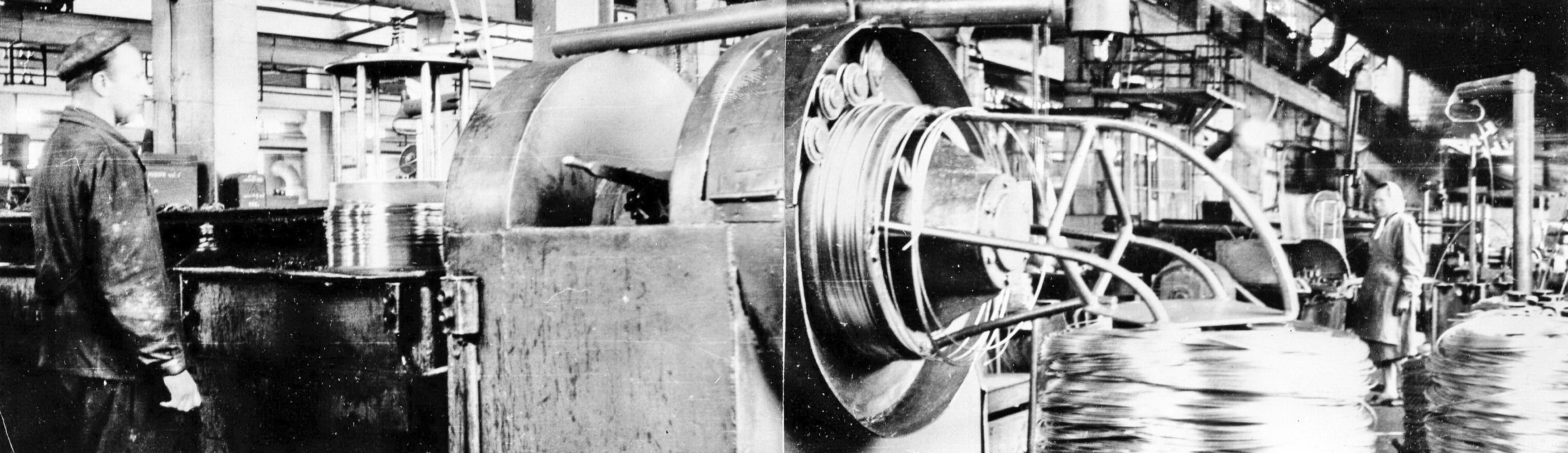

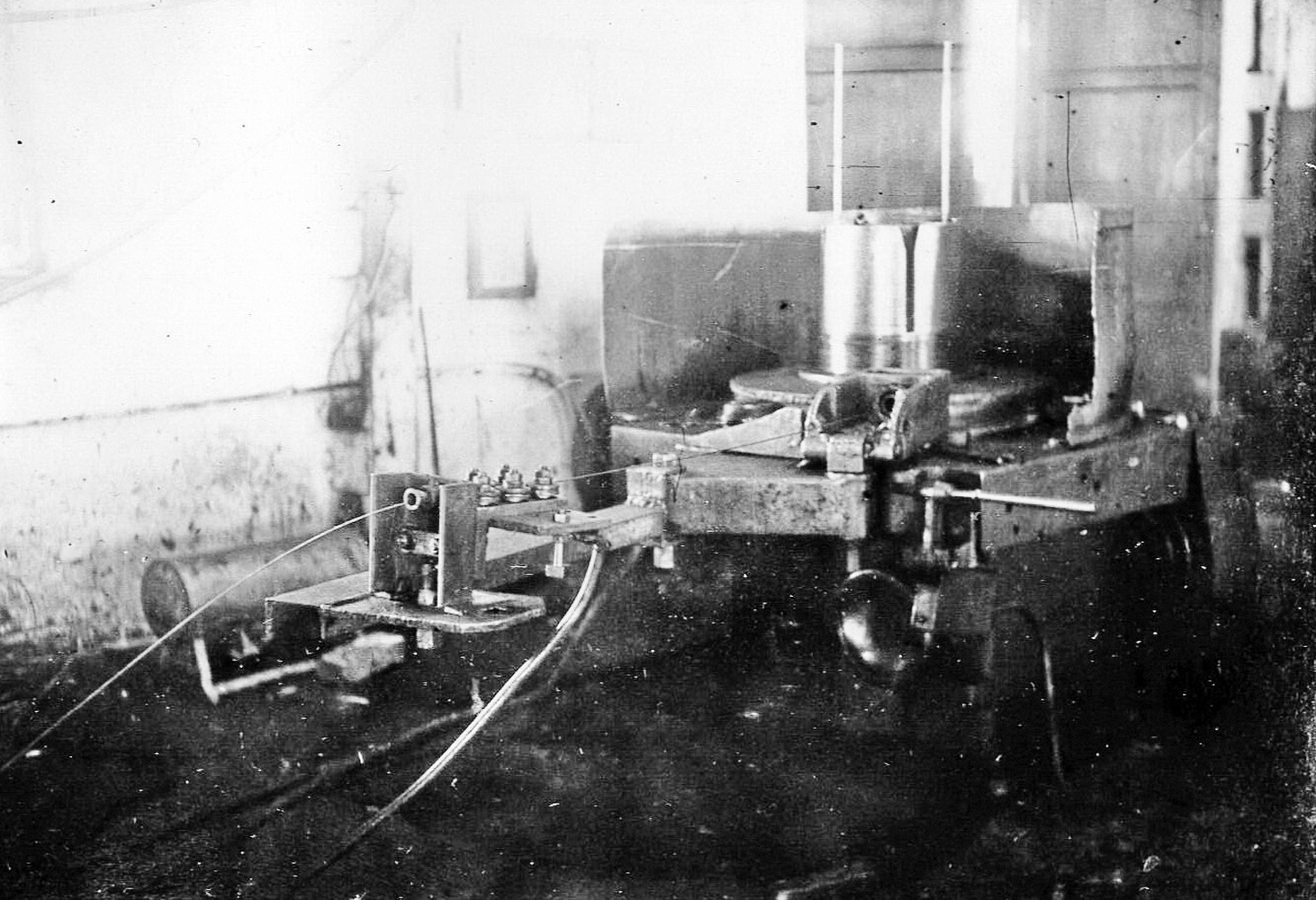

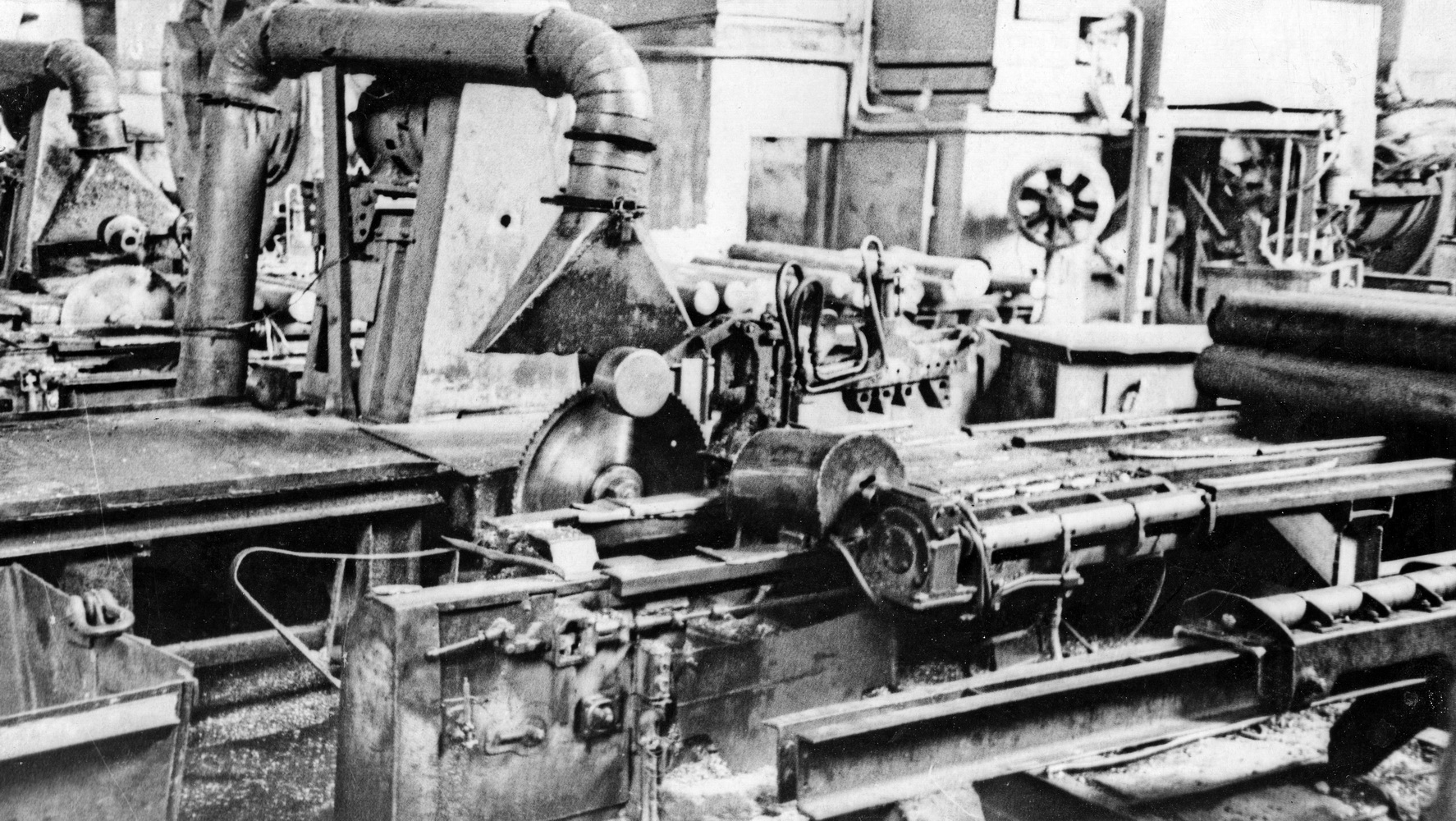

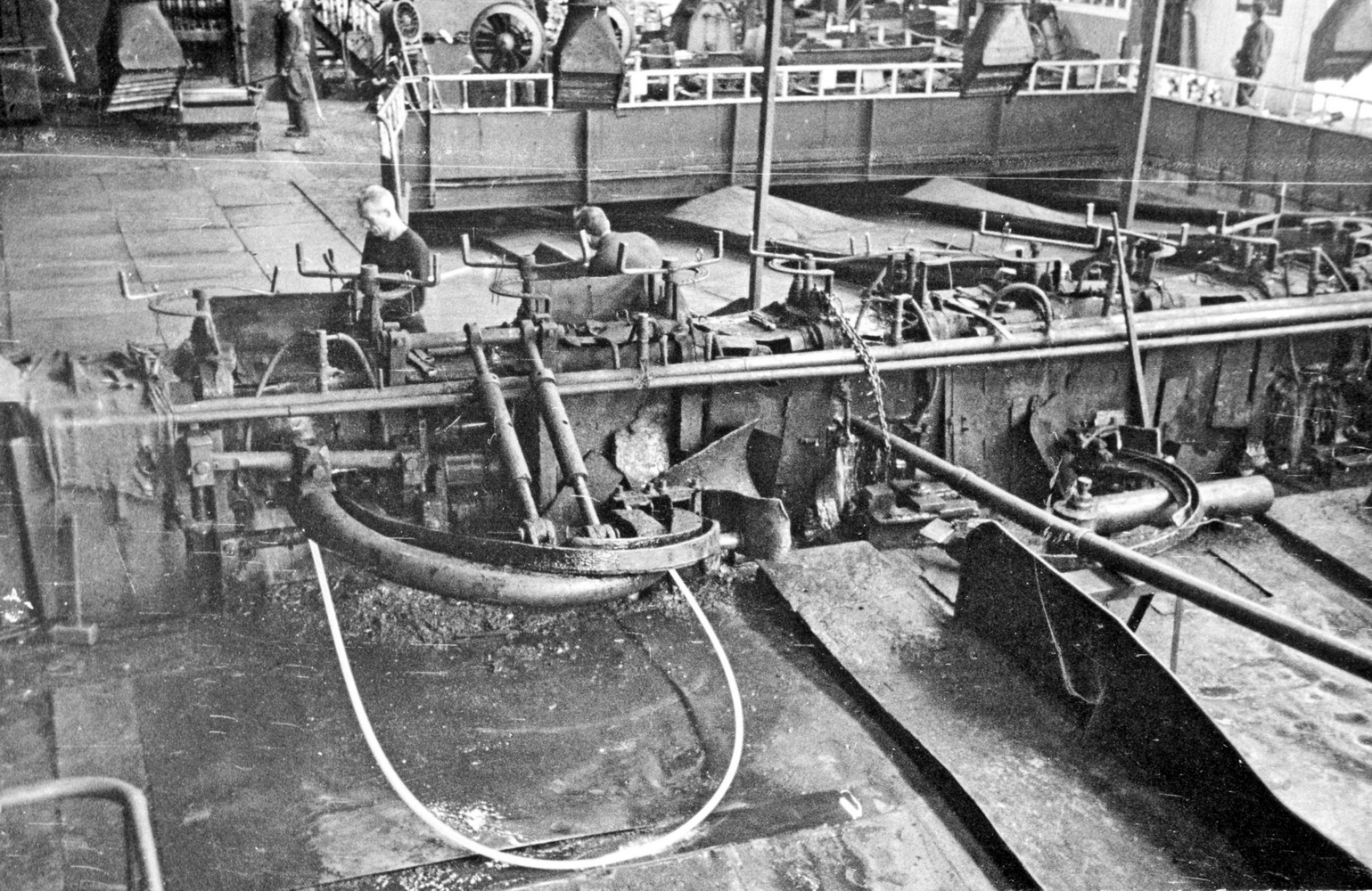

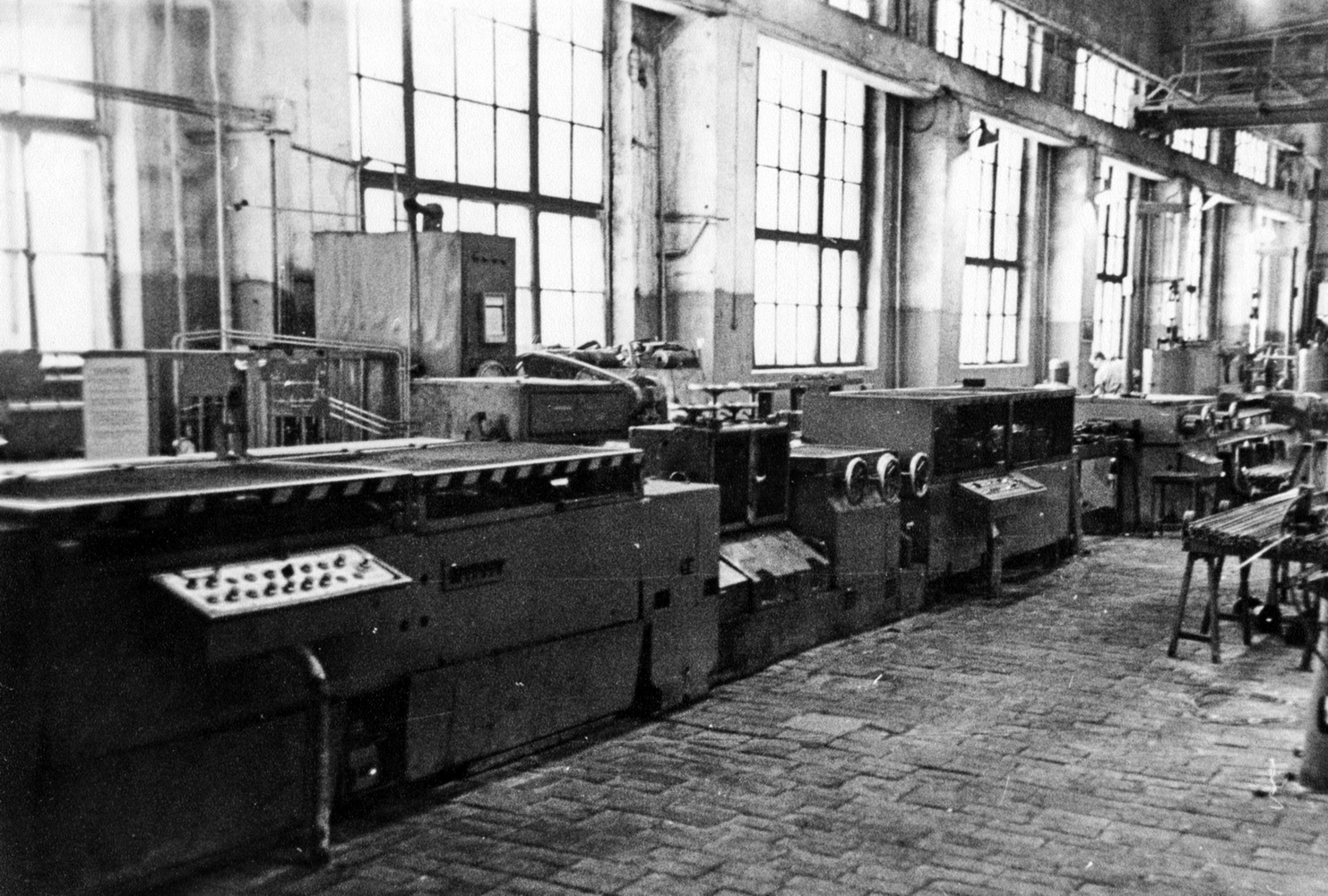

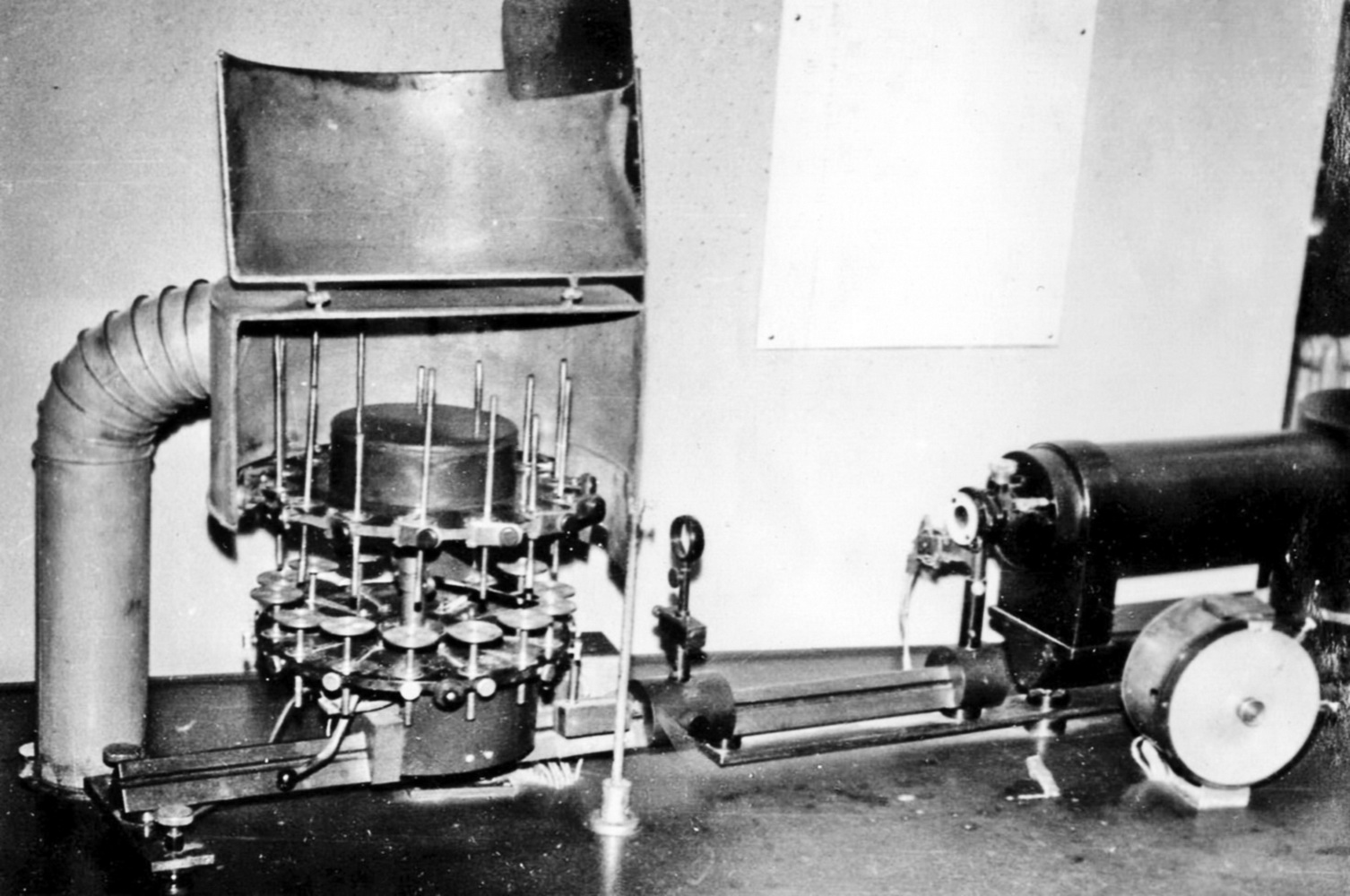

На заводе смонтированы и введены в действие две автоматические поточные линии для производства латунных прутков размеров 10-25 мм и 5-15 мм, изготовленные в Чехословацкой Республике. Поточные линии включают в себя все операции волочильного передела, начиная со сварки заготовки в тяжеловесные бухты весом 600-800 кг, заканчивая полировкой, мойкой и сушкой готовых, нарезанных в меру прутков.

Внедрение поточных линий позволило увеличить производительность на 20-30 % и выход годного на 3-5 %.

Кроме того, на заводе создаются поточные линии производства путем перестановок оборудования, выделения отдельных участков для однотипного производства. Примером такого поточного производства является участок производства цинковой проволоки.

За внедрение данной работы сотрудники завода, начальник исследовательского отдела обработки металлов давлением И.Ф. Богомолова и начальник цеха механизации и автоматизации И.П. Клейнбуг, удостоены медалей ВДНХ.

В результате внедрения поточного метода производства на данном участке выпуск проволоки с того же оборудования возрос на 46,8 %, производительность труда рабочего увеличилась на 30 %, трудоемкость изготовления проволоки снизилась на 22,5 % и выход годного возрос на 1,7 %.

В 1968-1969 гг. для уменьшения потерь металла и количества агрессивных выделений процесс обработки катанки методом никелевых сплавов с последующим известкованием заменен более совершенным процессом гидридного травления. Для осуществления данного процесса был разработан оригинальный генератор гидрида натрия.

Гидридное травление, не изменяя технологической схемы и технико-экономических показателей волочения, обеспечивает уменьшение безвозвратных потерь металла на разных сплавах от 1,5 до 25 раз и повышение производительности труда.

Для очистки готовой проволоки из никеля и его сплавов, взамен классического метода крепкого травления в смеси азотной и серной кислот, разработан и внедрен оригинальный метод солекислотного травления в азотнокислых солях с небольшой добавкой азотной кислоты.

Авторское свидетельство на данный метод получено сотрудниками завода: Е.Л. Механошиной – начальником химического отдела ЦЗЛ, Р.А. Малышевой - ст. инженером-исследователем и Г.И. Сарулем – главным инженером завода.

За период существования завода резко увеличился сортамент термоэлектродных сплавов. Кроме трех сплавов: хромель, алюмель и копель, заводом освоен выпуск термоэлектродных и компенсационных проволок из сплавов НК-СА и НЖ-СК, разработаны и внедрены новые сплавы МН и МТ для компенсационных проводов к термопаре Х-А, работающей до 300 градусов Цельсия, а также серия проволок для компенсационных проводов их хромеля и алюмеля со специальными свойствами.

Разработаны новые жаростойкие сплавы для термопар на основе никеля НХК и НКМ для работы до 1300 градусов Цельсия.

Разработана и освоена технология производства высокостабильных термоэлектродных проволок из хромеля и алюмеля для специальных целей, изменение величины термоэлектродвижущей силы которых при работе в течение 10 000 часов при температуре 800 градусов Цельсия не превышает 1 %.

В целях резкого улучшения стабильности и однородности термоэлектрических характеристик проволоки для особо ответственных термопар цех оснащен электропечью протяжного отжига, выполненной по специальному проекту. В технологический процесс производства внесен целый ряд усовершенствований, обеспечивающих резкое повышение производительности и качества.

Завод устойчиво выполняет многотоннажный выпуск термоэлектродных и компенсационных проводов, полностью удовлетворяя ужесточенные требования действующей технической документации.

В связи с развитием сверхскоростной авиации и ракетостроения возникла потребность в новых марках металлических материалов на основе алюминия, обладающих повышенной жаростойкостью, с особыми механическими и технологическими свойствами.

За комплекс работ по усовершенствованию технологий и улучшению качества термоэлектродных материалов начальник ЦЛЗ Г.Н. Покровская награждена медалью ВДНХ.

Одним из направлений в решении данного вопроса явилось внедрение спеченных изделий из металлических порошков. Заводом разработана и внедрена целая серия новых марок металлических порошков на основе алюминия для спекаемых изделий: АПС-1, АПС-2, АПС-3, САС-1, САС-2, Д-16, В-96, Д-23.

Завод за работу по освоению новых марок металлических порошков для спекаемых изделий награжден дипломом ВДНХ, а сотрудники завода: главный инженер Е.М. Лекаренко и начальник исследовательского отдела металлических порошков Л.А. Саруль – медалями ВДНХ.

Наряду с изделиями на основе алюминия заводом была разработана промышленная технология производства проволоки из титана, предусматривающая ряд оригинальных технологических решений в части процессов волочения, отжига и травления.

Разработанная технология передана для внедрения предприятиям другой отрасли. За выполнение данной работы завод награжден дипломом ВДНХ.

В связи с развитием электрификации железных дорог был разработан и внедрен новый износостойкий сплав - магниевая бронза для троллейных проводов и коллекторных полос.

За освоение данного сплава работники завода: начальник технического отдела Л.Д. Рабинович и старший инженер-исследователь К.П. Черных, награждены медалями ВДНХ.

В области механизации и автоматизации производственных процессов на протяжении всех периодов развития завода главное внимание уделялось механизации тяжелых и неквалифицированных ручных работ, комплексной механизации, улучшению поточности производства, модернизации и заменен старого оборудования более технически совершенным.

В результате проделанной работы уровень механизации за последние десятилетия возрос на 22 %.

Оборудование, установленное на заводе в годы Великой Отечественной войны, имело значительный износ, низкий уровень механизации, часто выходило из строя, что усугублялось недостаточной мощностью ремонтно-механического цеха.

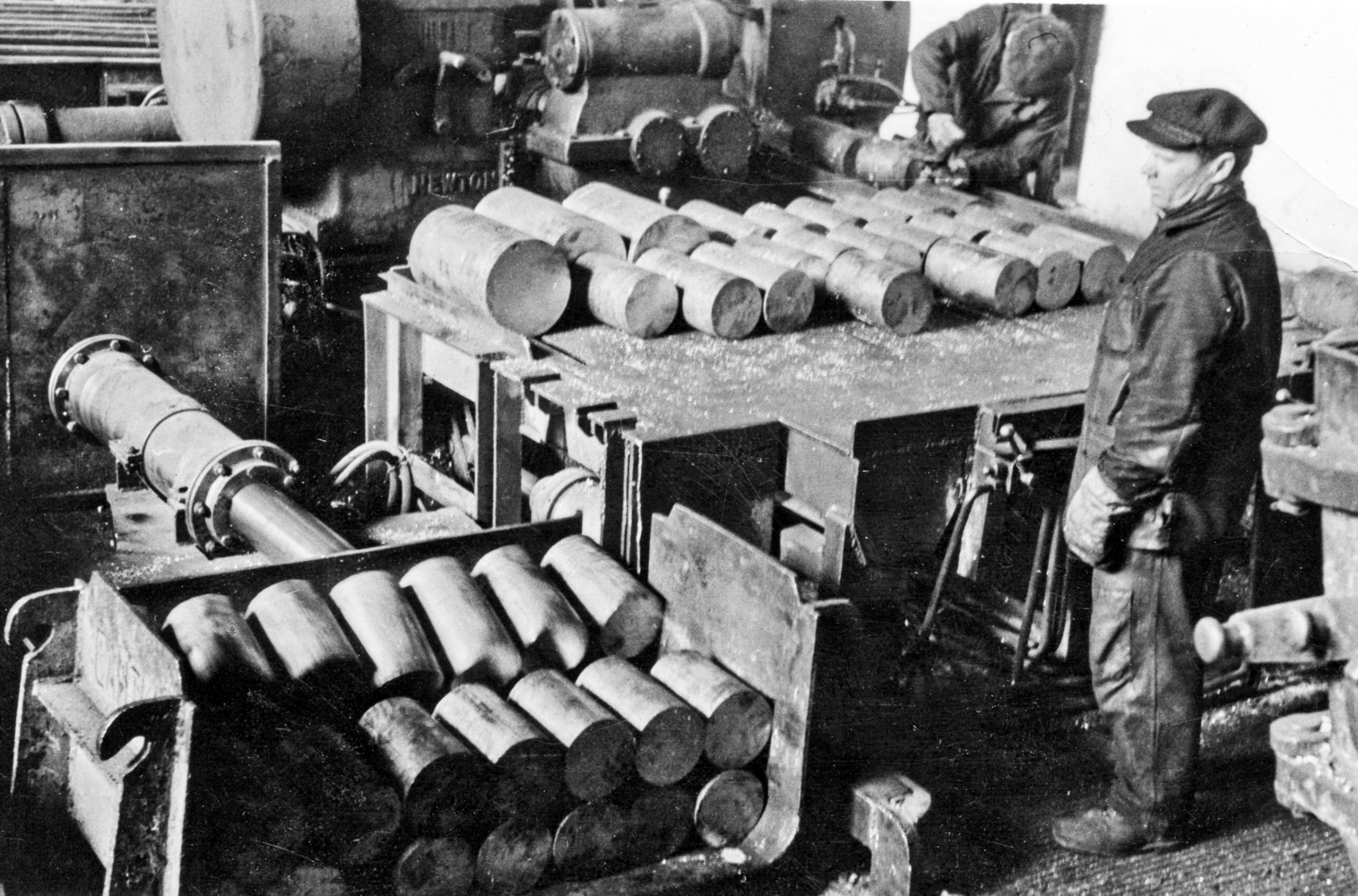

В связи с реконструкцией цеха значительно расширен обрабатывающий отдел, причем на быстроходных пилах «Юнкер» внедрена механизация привода подачи стола, проталкивания и зажима слитков, а на всех остальных пилах – подачи слитков.

С целью механизации трудоемких процессов в 1960 году заводом были разработаны и внедрены двухпильные агрегаты с механизацией подачи, резки и ломки прессованных изделий диаметром 50-120 мм, что резко облегчило труд рабочих, сократило расход электроэнергии и повысило производительность труда на 30 %, механизированы подача и сброс прессованных заготовок на остальных пилах.

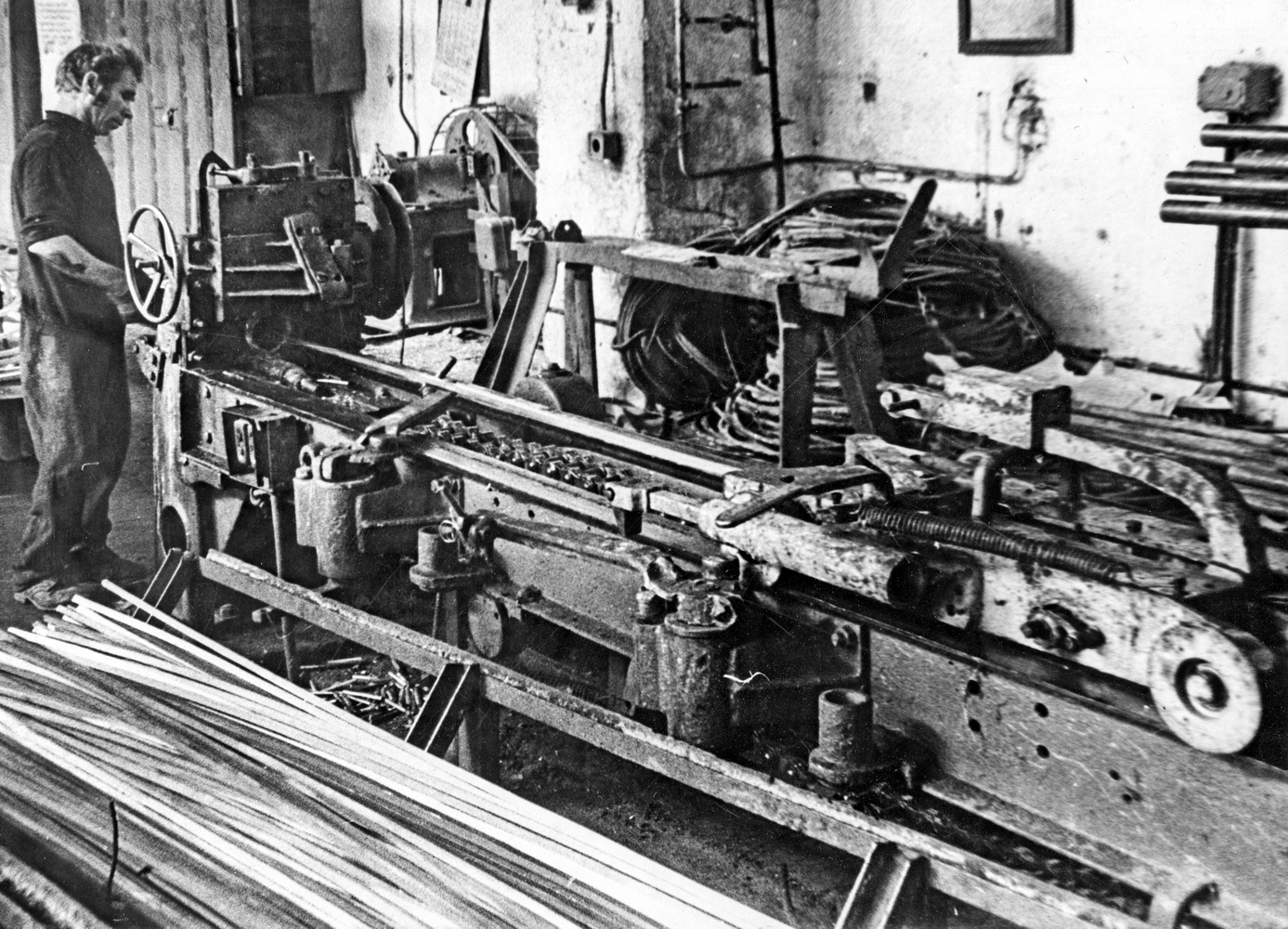

Для механизации обработки прессованных изделий диаметром 25-45 мм в 1967 году разработан и внедрен агрегат для резки и ломки прутков.

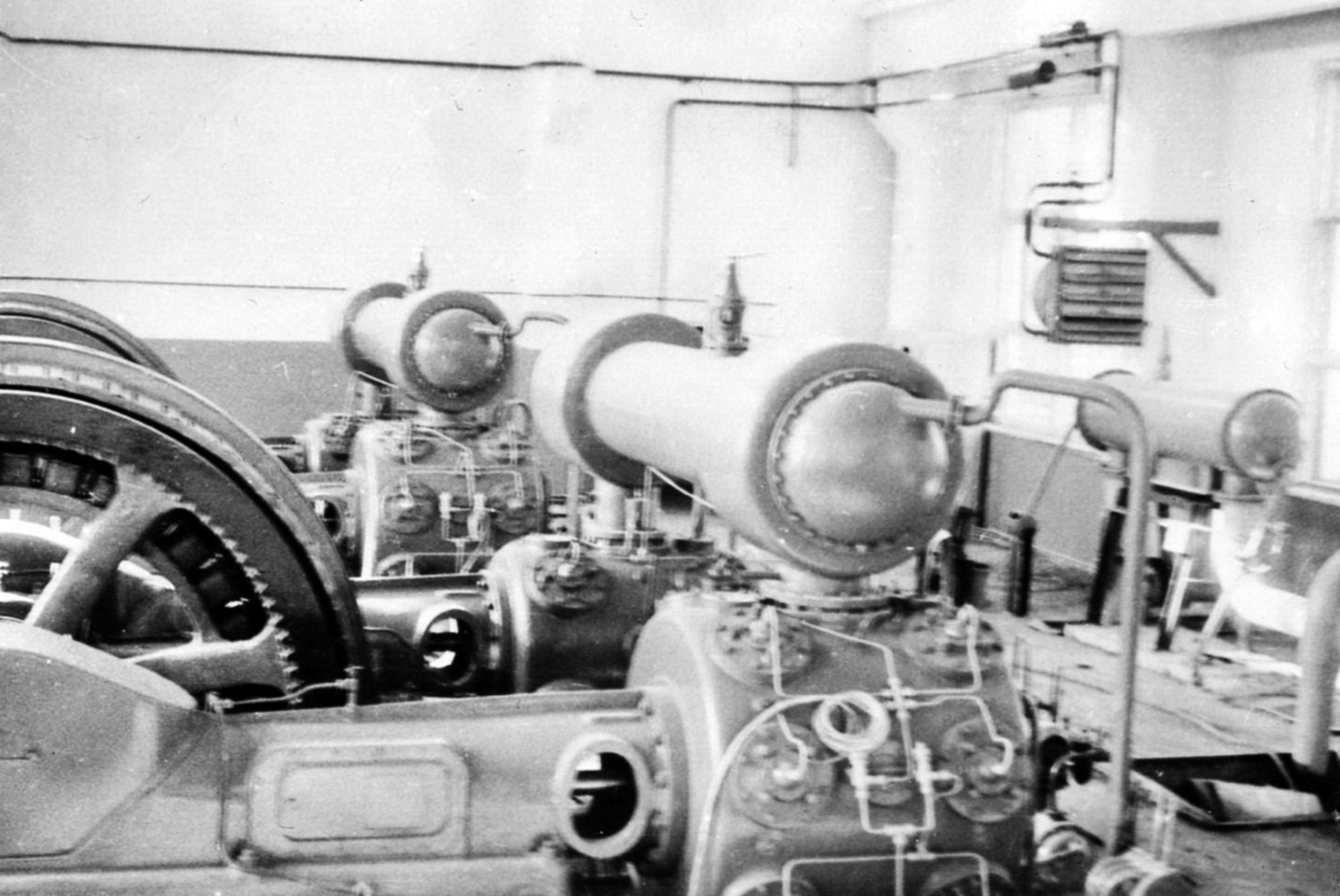

Волочильные цехи в первый период работы были оборудованы малопроизводительными волочильными машинами и немеханизированными цепными станами. В связи с расширением и специализацией производства в цехах были установлены современные многократные волочильные машины с механическим съемом бухт.

В 1964-65 гг. введены в эксплуатацию две автоматические линии тянутых прутков диаметров 5/55 мм с пультами управления. Внедрение автоматических линий позволило резко увеличить выпуск прутков, повысить производительность труда на 30 %.

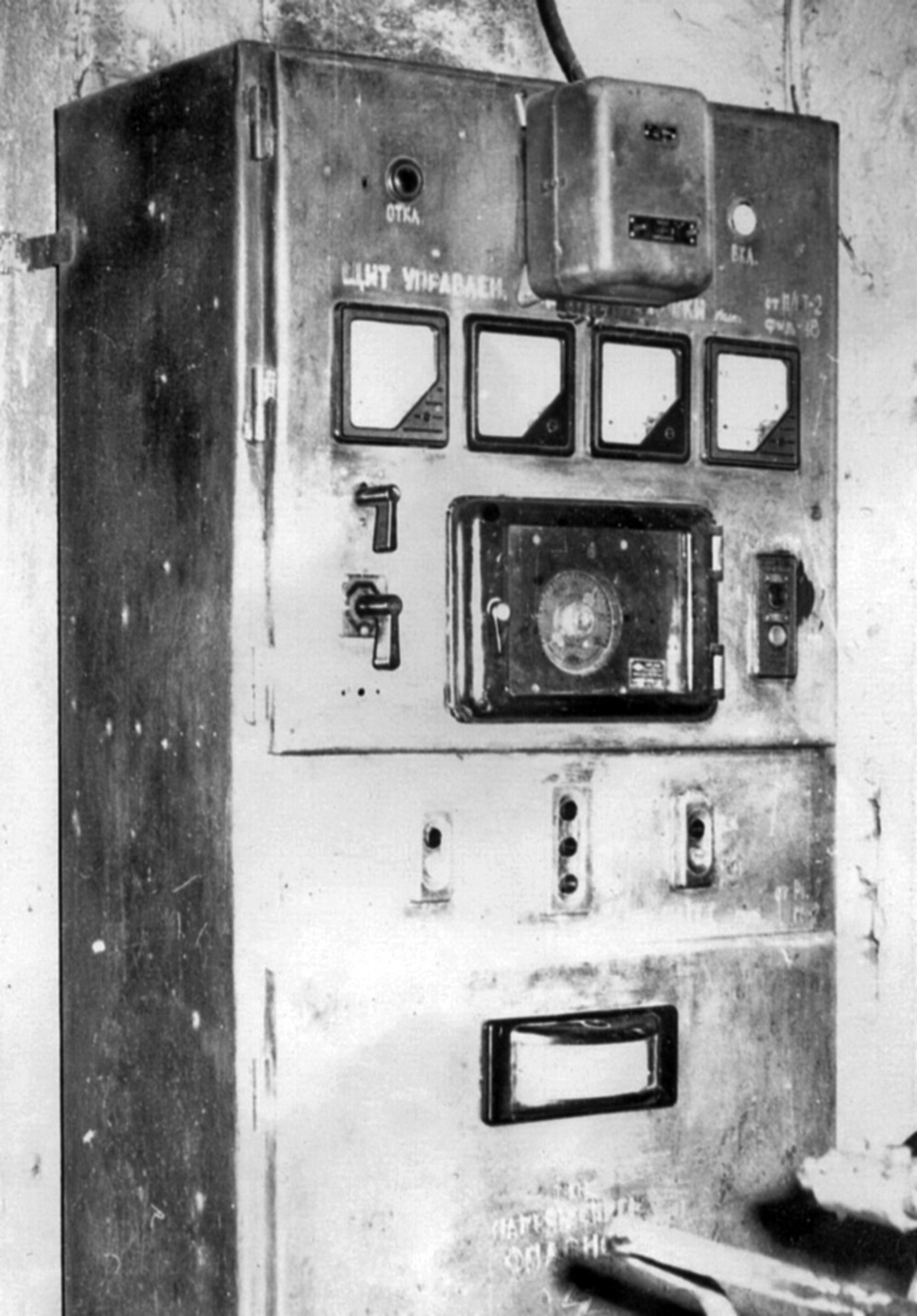

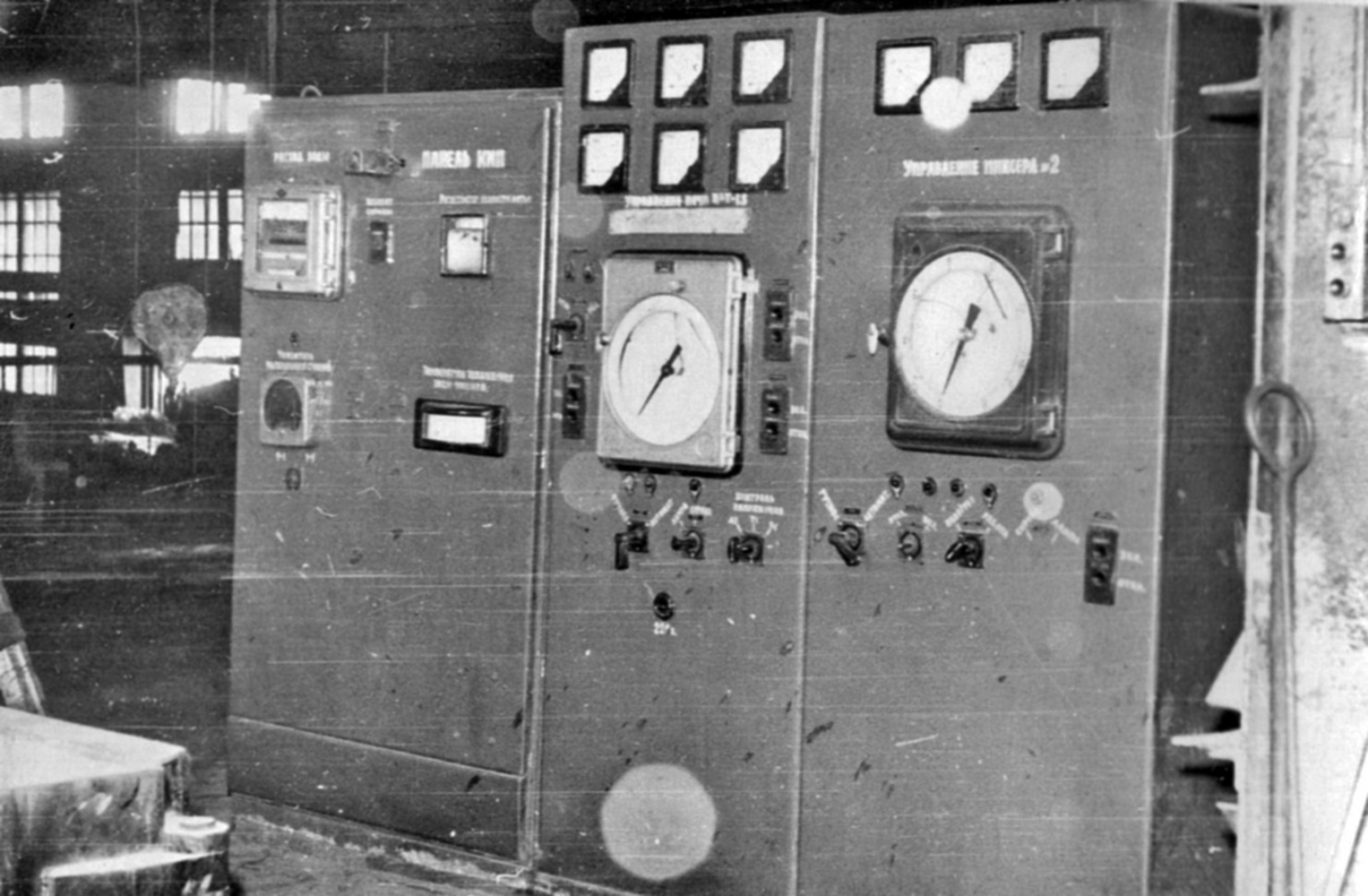

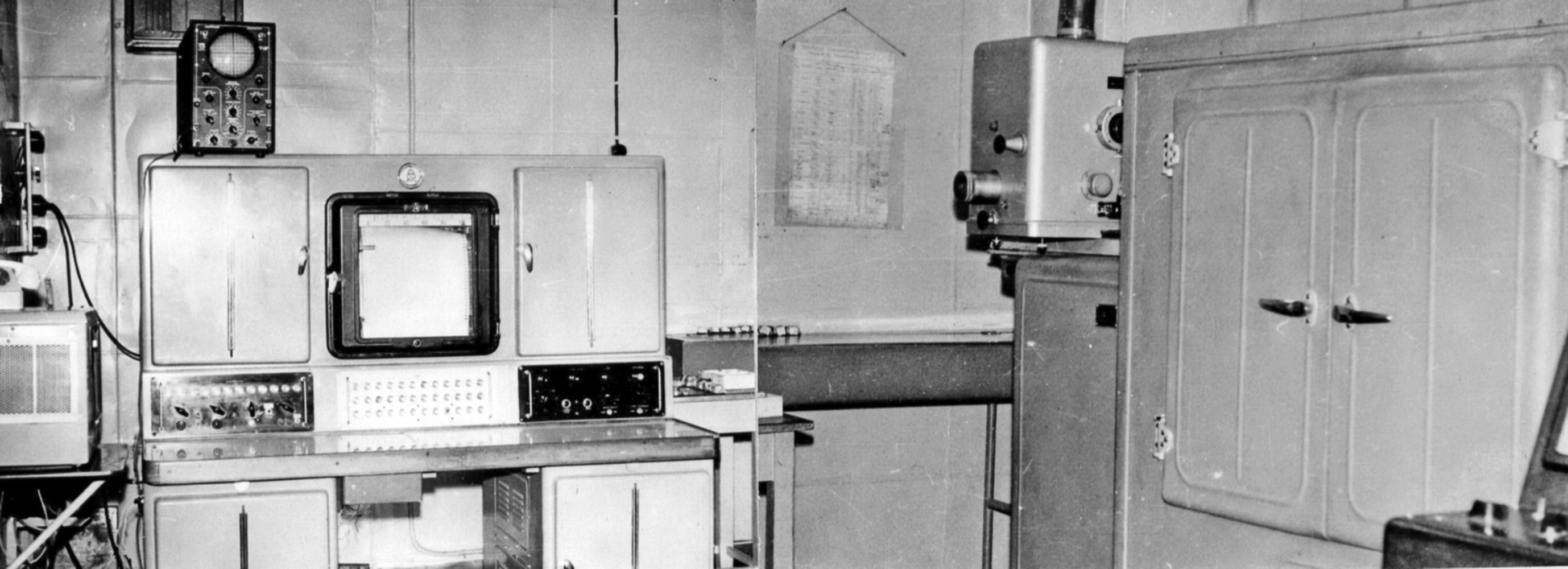

Ранее установленное оборудование не имело средств автоматического контроля и регулирования технологических процессов. Плавильные и нагревательные печи были оснащены указывающими и электроконтактными гальванометрами довоенного выпуска. Первоочередной задачей являлись оснащение термического оборудования электронной техникой и автоматизация контроля производственных процессов.

В 60-х годах все нагревательные и плавильные электропечи оснащены электронной контрольно-измерительной аппаратурой отечественного производства.

Методические нагревательные печи прессового и прокатного производства в 1968 году переведены с жидкого на газовое топливо и оснащены новейшей контрольно-измерительной аппаратурой.

Индукционная печь прокатного цеха оборудована программным автоматическим устройством нагрева слитков с функциями времени и расхода электроэнергии.

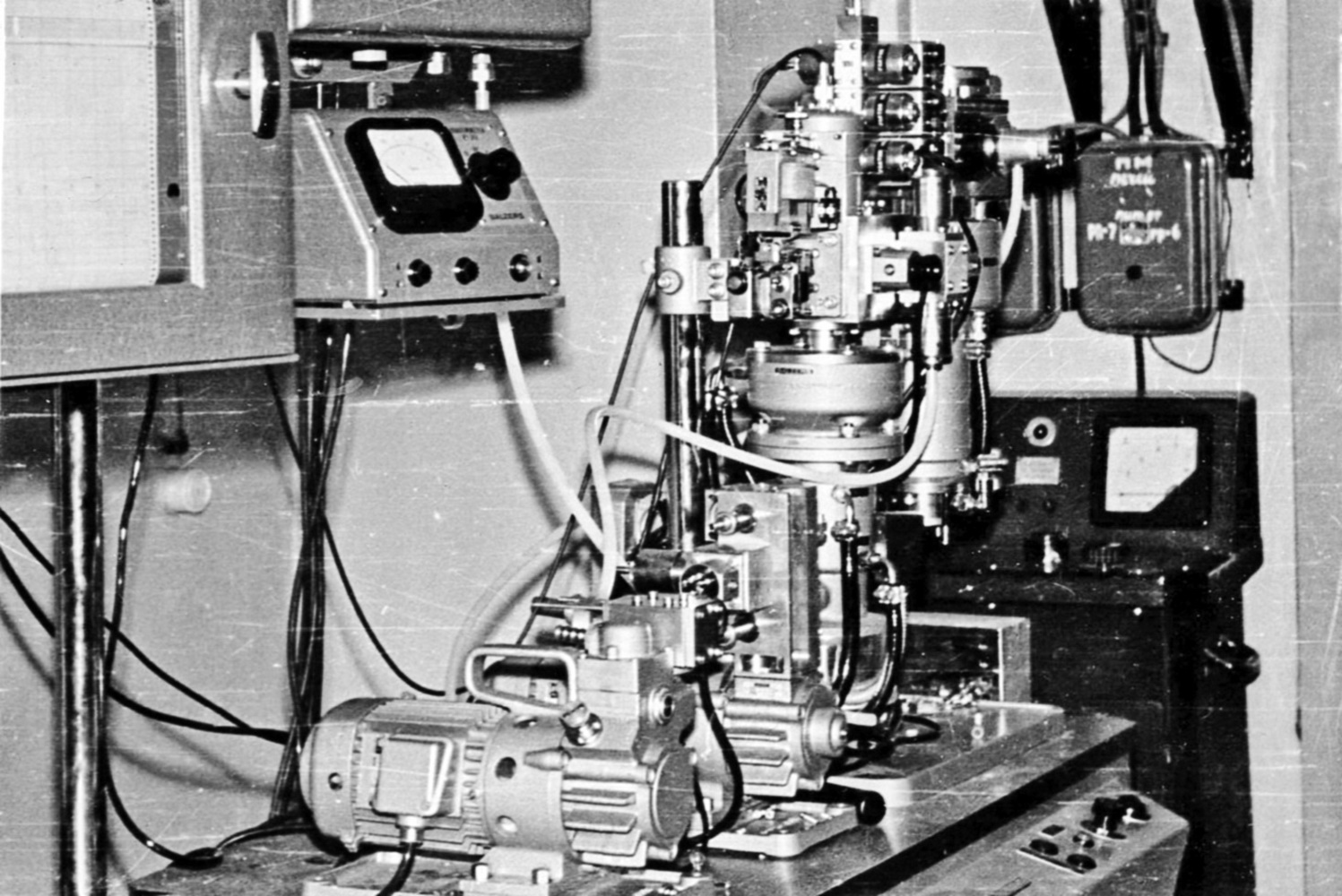

Завод оснащен современными автоматическими копировально-прошивными станками для разделки волок, имеющими электронные и электромеханические устройства. Внедрение данных станков обеспечило сокращение трудоемкости и повышение производительности.

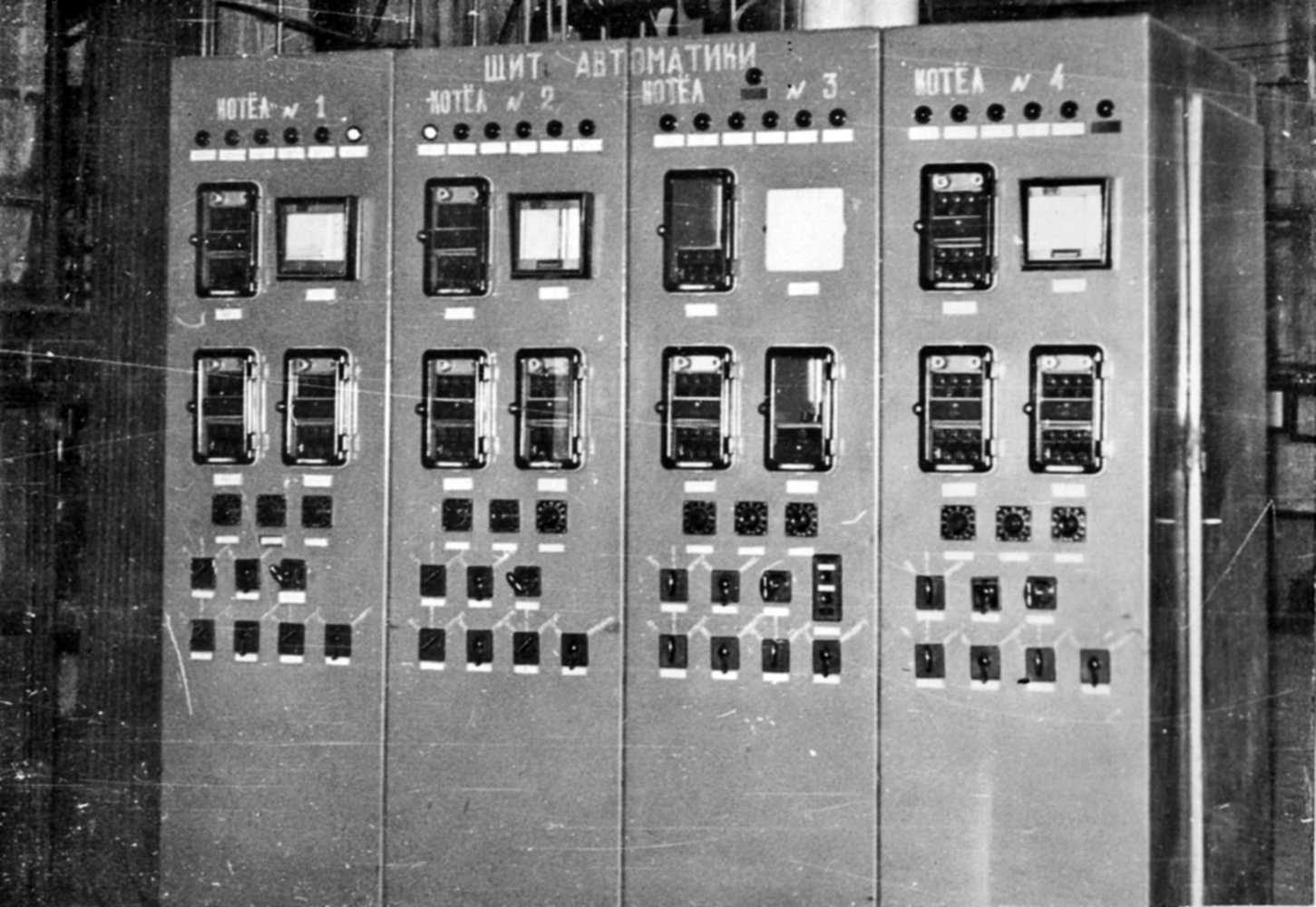

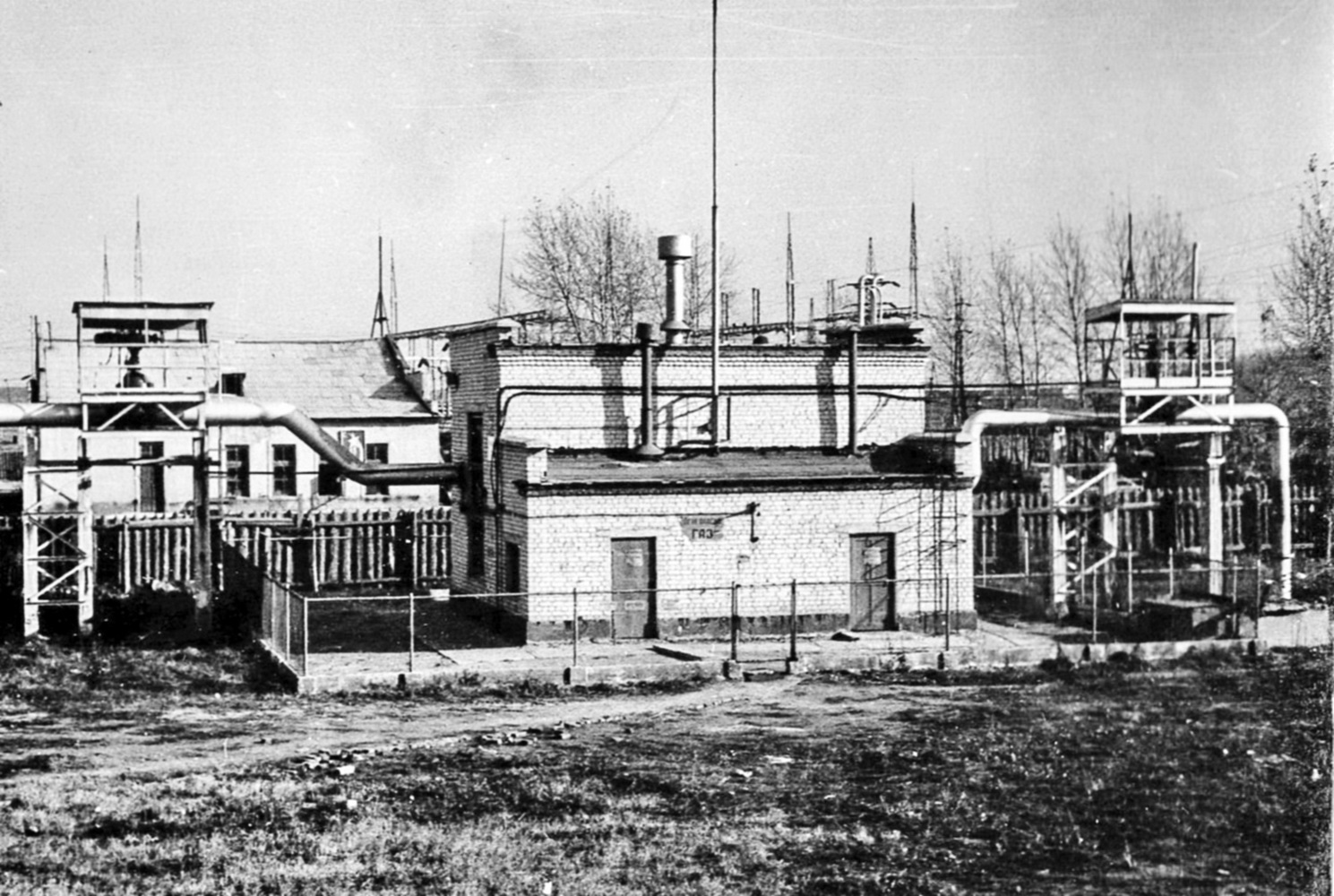

С переводом котельной завода на газовое топливо все котельные установки полностью оснащены электронной аппаратурой, работа котлов автоматизирована.

В котельной завода работают 4 газифицированных агрегата (оснащенные автоматикой) общей производительностью 40 т/час. Выработка теплоэнергии в настоящее время превышает 80 000 гКал тепла в год.

Кроме того, силами завода полностью автоматизирован процесс спектрального анализа на импортном спектрографе старой конструкции марки Q-24.

Центральная лаборатория завода оснащена новейшей аналитической техникой. Введены в эксплуатацию электронный автоматический квантометр ДФС-10, позволивший ускорить проведение анализов и исключить аналитические ручные операции, а также установки марок С-911А и эсхалограф типа ЕА-1 фирмы «Бальцерс» для осуществления определения содержания газов в металлах.

Внедрение новых средств измерений и автоматизации технологических процессов позволило повысить культуру производства и улучшить качество выпускаемой продукции.

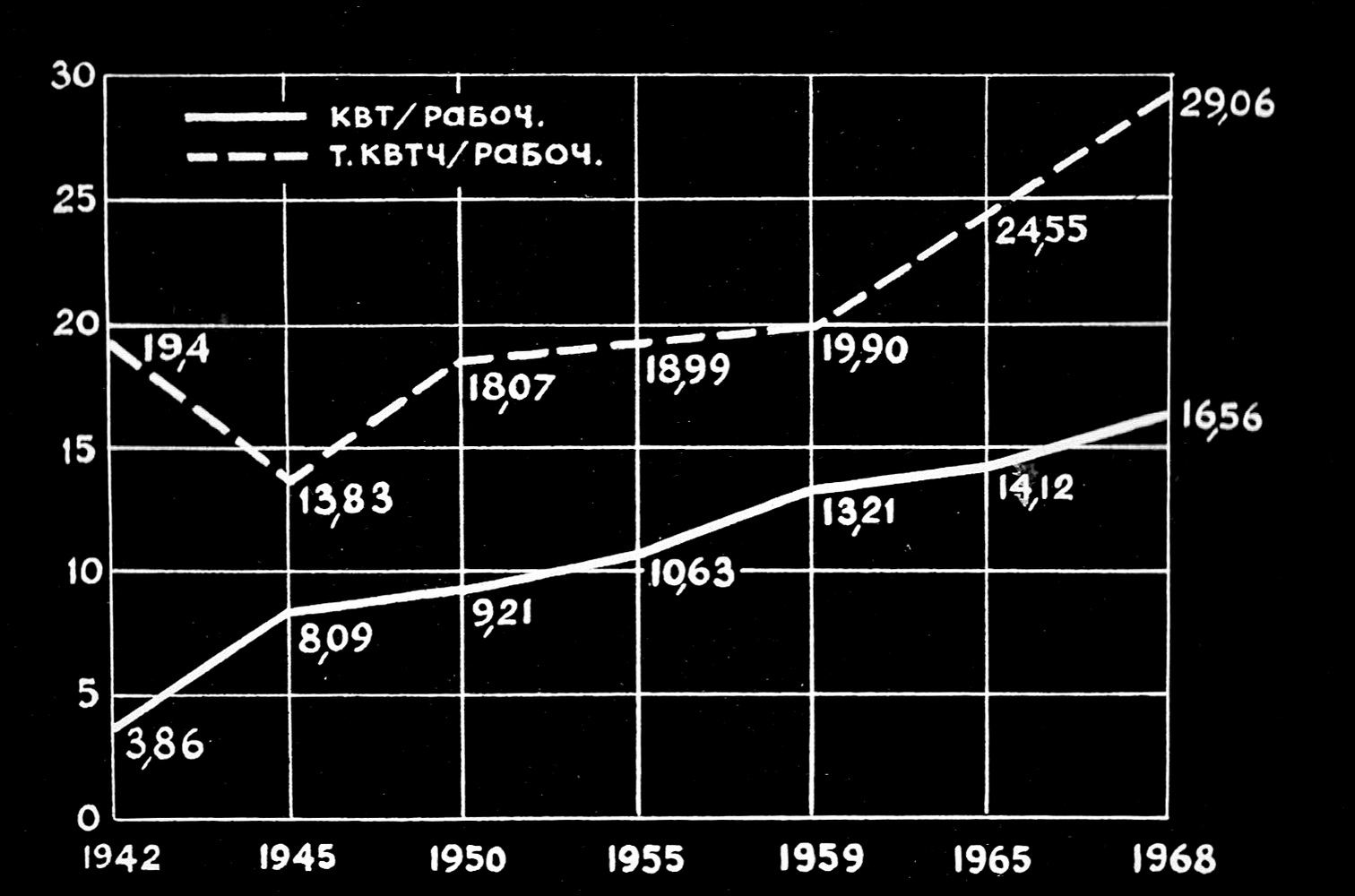

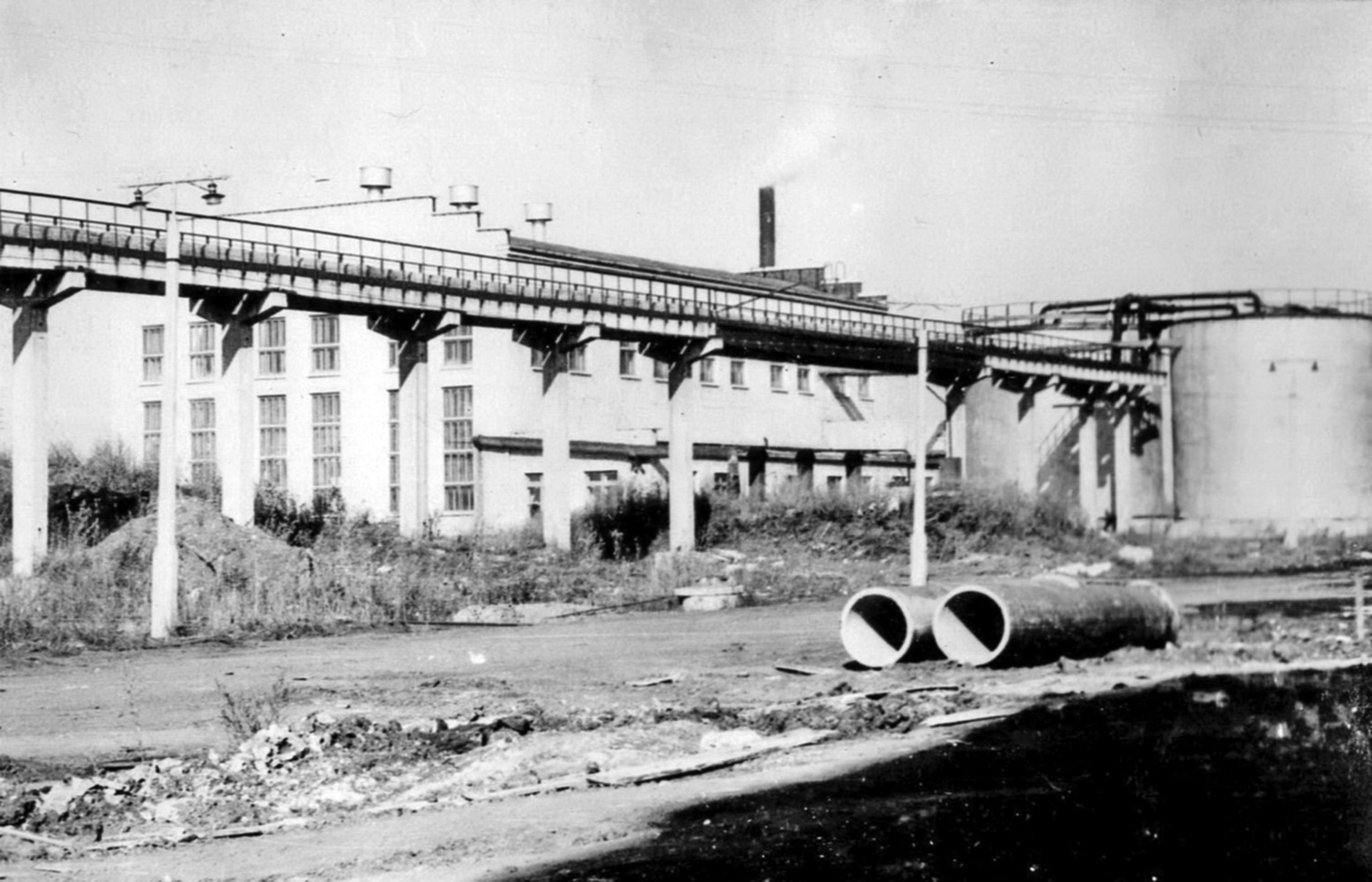

В связи с ростом производственных мощностей предприятия неуклонно росло и его энергохозяйство. С момента пуска завода в 1942 году установленная мощность токоприемников увеличилась с 3 588 кВт до 41 954 кВт в 1968 году, т.е. в 12 раз.

Потребление электроэнергии возросло за тот же период с 18 033 тыс кВт/ч до 73 625 тыс кВт/ч, т.е. в четыре с лишним раза. Установленная мощность увеличилась более чем в 10 раз и достигла 30 920 кВА.

Введены в эксплуатацию 2 высоковольтные распределительные подстанции на 26 фидеров, очистные сооружения кислотных промстоков на 1350 м3/сутки, газоочистная станция электролитейного цеха на 60 тыс. м3/час, компрессорная станция на 300 м3/мин., газифицированные топливопотребляющие агрегаты завода.

Введена в эксплуатацию котельная живого квартала с двумя котлами ДКВР 4,5, проведена реконструкция электроснабжения всех производственных участков энергоцехов, выполнена реконструкция водонасосных станций с увеличением их производительности более чем в 2 раза.

Смонтирована новая автоматическая телефонная станция на 900 номеров и проведена полная реконструкция линейных сооружений связи.

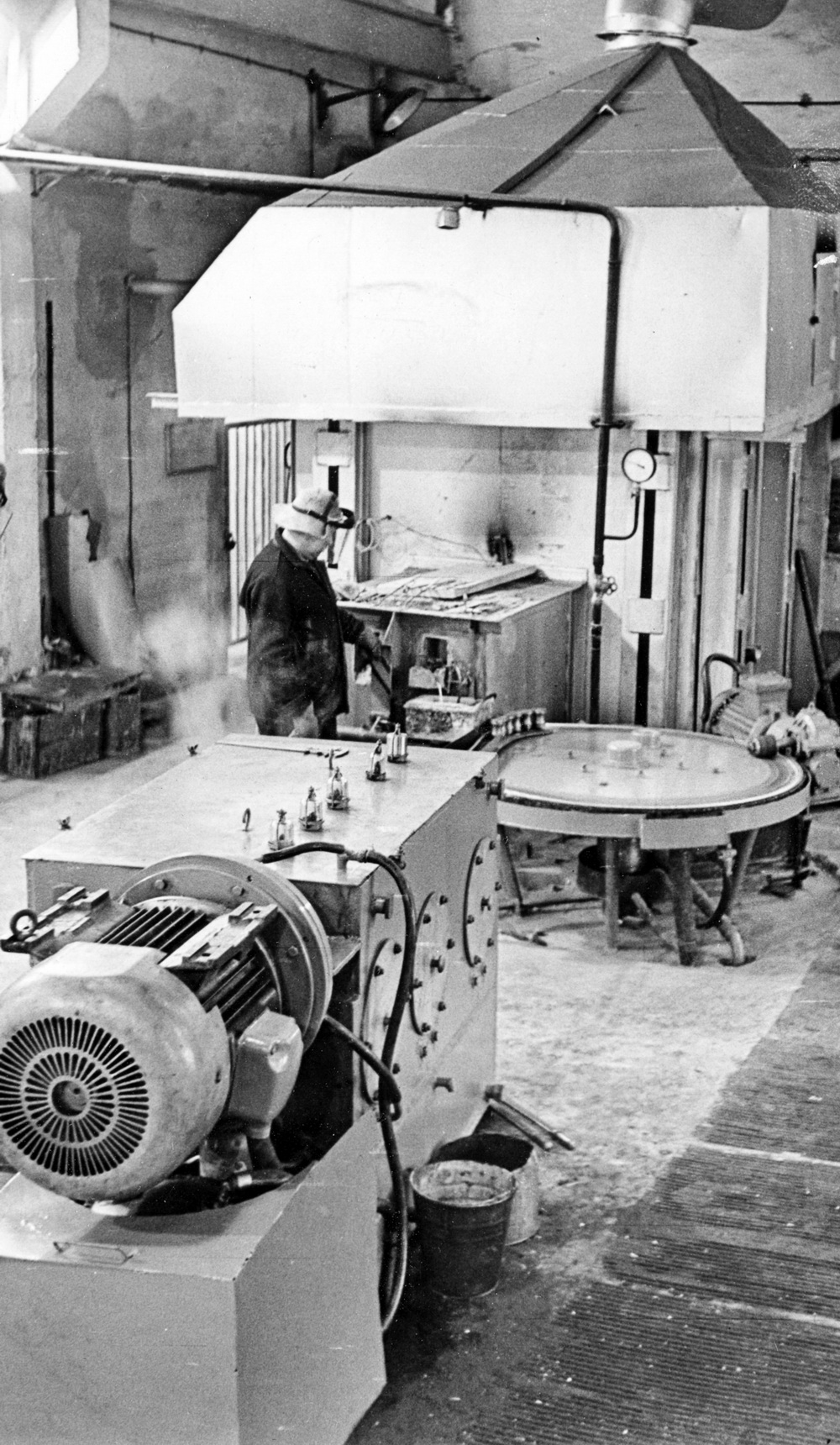

1970 год введена первая цинковая установка совмещения процесса непрерывного литья и прокатки цинковой катанки.

Это позволило увеличить производительность волочильного оборудования, повысить качество проволоки. В последующие годы установка была модернизирована.

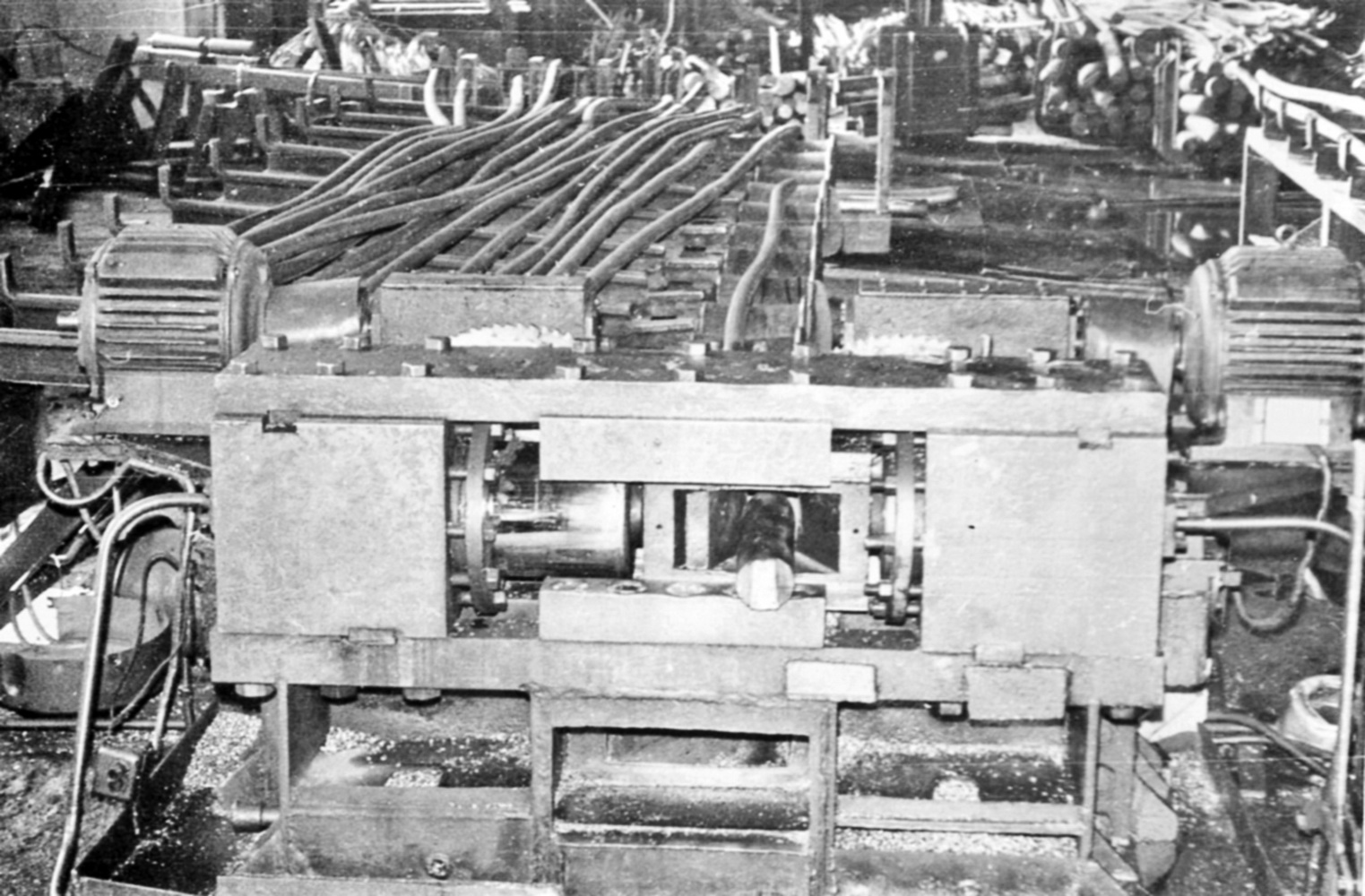

В 1970 году в цехе медного проката устанавливается новое высокопроизводительное отечественное оборудование, работающее в автоматическом и полуавтоматическом режимах с высокой степенью механизации и автоматизации, и обеспечивающее использование передовых технологических процессов.

В 1971 году министр цветной металлургии СССР П.Ф. Ломако отметил КУЗОЦМ в числе десяти отраслевых предприятий, обеспечивших «наибольший прирост объемов производства» в годы восьмой пятилетки (1966-1971).

Ввод в действие в 1972 г. нового цеха, оснащенного установками непрерывного литья, совмещенными с агрегатами для одновременной резки слитков, позволил увеличить выход годных слитков на 10-12 % и повысить производительность оборудования на 30-40 %.

В 1972 г. установлено 9 машинных линий типа DHLC-0,5 т. для совмещенного волочения и отжига проволоки за счет электроконтактного нагрева. Это позволило увеличить производительность на 40 %.

В 1972 году КУЗОЦМ первым среди промышленных предприятий Каменска-Уральского заслужил право маркировать свою продукцию - латунные прутки марки ЛС 59 - пятиугольным штампом «Знак качества СССР». Массовое производство таких прутков было освоено на автоматических поточных линиях.

В 1975 году завершилась реконструкция электролитейного цеха, в результате которой выпуск слитков по сравнению с 1963 годом увеличился вдвое, а выработка на одного рабочего возросла в полтора раза.

В том же 1975-м на КУЗОЦМ появилась первая электронно-вычислительная машина «Минск-32», и был создан заводской информационно-вычислительный центр (отдел автоматической системы управления предприятием - АСУП).

В цехе медного проката смонтировали пресс усилием 2 000 т.

На заводе широко развернуто изобретательство и рационализация.

С момента начала работы завода внедрено 13 031 рационализаторское предложение с экономическим эффектом 6 238 тыс. руб. Каждый пятый работающий завода является рационализатором.

На предприятии разработаны и утверждены условия соревнования на звание «Лучший коллектив завода по рационализации» и «Лучший рационализатор завода». Итоги соревнования подводятся ежеквартально на расширенном заседании Совета ВОИР и утверждаются на заседании заводского комитета профсоюза.

Звание «Лучший рационализатор завода» за период 1960-1968 гг. присвоено ста трудящимся завода. Среди них зам. главного механика Ю.Н. Крашенинников, который удерживает это звание в течение 4 лет. Он подал 39 рацпредложений, экономический эффект которых составил 59,7 тыс. руб.

За хорошую работу в области рационализации завод неоднократно награждался почетными грамотами и денежными премиями.

В 1960 г. завод награжден Почетной грамотой ЦК профсоюза рабочих металлургической промышленности ЦС ВОИР.

В 1964 г. с опережением на год завод первым в Свердловской области выполнил задание семилетки по рационализации и изобретательству, за что был награжден Почетной грамотой Обкома КПСС Облсовпрофа и областного Совета ВОИР.

Завод получил три авторских свидетельства:

- «Способ термической обработки хромель-алюмелевой термопары». Авторское свидетельство № 194870.

- «Сплав на медной основе». Авторское свидетельство № 198667.

- Совместно с институтом «Гипроцветметобработка» оформлялся материал для патентования и продажи лицензии по изобретению «Компенсационные провода из хромель-алюмеля». Авторское свидетельство № 151069.

Комитетом по делам изобретений и открытий при Совете Министров СССР принято решение о выдаче авторского свидетельства по заявке № 1134230 22-1 «Порошковый алюминиевый сплав», авторами которого являются работники завода Л.А. Саруль и Г.П. Зенков и ряд сотрудников ВИАМ, и патентования его за границей.

Вместе с развитием завода растет технический и общеобразовательный уровень трудящихся. Без отрыва от производства высшее образование получило свыше 30 человек, среднее техническое – 75. Продолжают учебу в высших учебных заведениях свыше 60 трудящихся, в среднетехнических – 1 900 человек.

Значительно улучшилась укомплектованность инженерно-технических должностей дипломированными специалистами:

|

Годы |

Образование | ||

|---|---|---|---|

|

высшее |

среднее техническое |

практики | |

|

1950 |

11,0 % |

27,8 % |

61,2 % |

|

1955 |

13,8 % |

35,0 % |

51,2 % |

|

1968 |

21,4 % |

76,3 % |

2,3 % |

За успешное претворение в жизнь решений партии и правительства по долгосрочному выполнению государственных планов 656 передовиков производства были награждены орденами и медалями Советского Союза, в том числе орденом Ленина - 36 человек, орденом Трудового Красного Знамени - 61 человек, орденом «Знак почета» – 24 человека. 158 человек были отмечены наградами Министерства цветной металлургии СССР.

На заводе широкое распространение получило всенародное движение за коммунистическое отношение к труду. За почетные звания «Ударник коммунистического труда» и «Коллектив коммунистического труда» соревнуются 15 цехов, 45 бригад, 31 смена, 36 отделов, 31 участок и 1 537 передовиков производства. 889 передовиков производства удостоены звания «Ударник коммунистического труда». Это почетное звание носит каждый четвертый работающий на заводе. Двум цехам присвоено звание «Цех 50-летия Октября».

К 60-м годам жилой фонд поселков составляет 62 454 м2, в том числе жилая площадь в капитальных зданиях – 55 600 м2. В 1959 году начались работы по строительству канализации и водопровода в домах Ленинского поселка.

В 1968 году в отдельных благоустроенных квартирах проживало 1 204 семьи, а средняя жилая площадь на 1 человека составляет 6,6 м2.

Наряду с ростом строительства жилого фонда постоянно велось строительство социально-культурных объектов и благоустройство поселков.

В конце 50-х годов началось строительство и расширение магазинов. Были открыты специализированные магазины: молочный, овощной, хлебный, обувной и промтоварный.

В 60-х сданы в эксплуатацию продуктовый магазин «Рассвет» и промтоварный магазин «Луч» на 26 рабочих мест каждый. Дополнительно открыты магазины медицинской техники, мебельный, обувной и ателье проката бытовой техники.

С целью улучшения медицинского обслуживания открыта новая поликлиника на 250 посещений в день. Силами трудящихся построена заводская поликлиника на 200 посетителей, оснащенная современным диагностическим и лечебным оборудованием. Количество медицинских специалистов в 60-х годах составило 29 врачей и 52 работника со средним медицинским образованием.

В районе Ленинского поселка ведется строительство заводского профилактория на 100 мест и Дворца культуры.

На заводе полностью решена проблема с детскими дошкольными учреждениями, для детей построено два детских сада и три детсада-яслей на 580 мест.

В начале 60-х годов силами трудящихся завода был реконструирован и расширен пионерский лагерь. В нем построено два спальных корпуса, изолятор, столовая на 200 посадочных мест, баня, детская купальня, проведен водопровод, всё это позволило ежегодно оздоравливать свыше 500 детей.

На территории поселков функционируют три общеобразовательные школы на 1 800 учащихся. Построены школа рабочей молодежи на 300 мест, учебно-курсовой комбинат и производственные мастерские для общеобразовательных школ.

Работают детская техническая станция, клуб «Юного дзержинца», клуб юного техника. В 1966 году открыта детская музыкальная школа на 100 учащихся.

В начале 70-х развернулось строительство Дворца культуры «Современник». Свое имя он получил благодаря группе работников цеха № 1 завода ОЦМ, победившей в открытом конкурсе на лучшее название дворца. 15 марта 1974 г. решением горисполкома вновь введенному в эксплуатацию Дворцу культуры официально присвоено название «Современник», а 28 марта новый объект культуры распахнул свои двери.

В 1974 г. ДК «Современник» открыл свои двери для посетителей и быстро стал центром культурной и спортивной жизни жителей поселка.

Два зрительных зала, библиотека, спортзал, кружки, несколько хоровых коллективов. Детвора ходила на просмотр мультиков. А какие были новогодние елки в фойе первого этажа и на площади возле «Современника»!

С конца 1980-х и в 1990-е ДК стал домом для Театра кукол «Гонг». На сцене Дворца выступали творческие коллективы города, известные артисты и вокально-инструментальные ансамбли страны.

Значительное развитие на предприятии получили физическая культура и спорт, особенно после строительства силами заводчан Дворца спорта, хоккейного корта, расширения лодочной станции и организации базы проката спортивного инвентаря.

Внутри всех кварталов оборудованы детские спортивные площадки.

ДСО насчитывало свыше 800 человек, постоянно занималось в спортивных секциях около 500 человек, что способствовало спортсменам завода неоднократно занимать первые места в городских и областных спортивных соревнованиях.

Памятник Герою Советского Союза Илье Васильевичу Абрамову был установлен в микрорайоне Ленинский по инициативе работников завода ОЦМ. На этом заводе работал Илья Васильевич до 1942 года перед отправкой на фронт. Открытие состоялось 26 июля 1968 года, в день рождения И.В. Абрамова, в присутствии родственников, руководителей города, работников завода и жителей микрорайона.

Авторами памятника стали каменский художник В.В. Пермяков и работники завода ОЦМ М.В. Лещук и С.В. Михаленко.

Улица, на которой стоит памятник Илье Абрамову, носит его имя с 26 апреля 1968 года. Раньше она была Новозаводской.

Абрамов Илья Васильевич в боях участвовал с июля 1942 года. Был сапером 180-го отделения 167-ой саперной дивизии 1-го Украинского фронта.

Батальон, в котором служил Илья Васильевич, должен был обеспечить переправу через Днепр. Под ожесточенным автоматным и минометным огнем противника, ползком наши саперы резали и растаскивали валы колючей проволоки. Когда путь был расчищен, в образовавшийся проход устремились танки. Во главе штурмующего десанта он ворвался на улицы Киева, был ранен, но ушел в госпиталь только после того, как стихла стрельба. Илья

Васильевич оставался на фронте до конца войны.

9 мая 1968 года в микрорайоне Ленинский состоялось торжественное открытие мемориала воинам-заводчанам, павшим на фронтах Великой Отечественной войны.

Стены памяти и стела изготовлены из железобетона и облицованы гранитной плитой. Вечный огонь. Фамилии людей, ушедших с завода ОЦМ, были изготовлены из цветного металла. В 1990-е годы буквы сняты вандалами и вновь восстановлены уже в новом веке.

Вокруг мемориала разбит парк, посажены кусты. За монументом и парком ухаживают, проводят субботники ветераны и рабочие завода ОЦМ, учащиеся школ № 4 и № 24.

Здесь проводили торжественный прием в пионеры и вахты памяти воинской славы.